碳纤维加筋板结构由于其具有大的比强度、比刚度、耐腐蚀、疲劳特性优良等特性,在现代航空器中被大量应用。由于现代的飞机复合材料结构都是基于损伤容限理论设计和制造的,结构中可以有制造缺陷和在役的损伤存在,但必须有可靠的检测手段来保证结构损伤在扩展到临界值之前可以被发现和识别[1-3]。

复合材料结构普遍存在抗冲击性差的缺点,在外物的冲击下,容易产生纤维断裂、基体开裂、分层、脱粘等损伤;特别是低速冲击造成的损伤,在外观上往往不易被察觉,但是内部损伤已经很大,结构的承载能力大大下降。超声相控阵C扫描技术为该类损伤的检测提供了快速、可视化的检测手段。由于受被检件的曲率、缺陷特性等因素的影响,会产生检测结果不一致的情况。本文以常见的碳纤维加筋板结构为对象,分析讨论了这种检测的不确定性。

1 碳纤维加筋板结构碳纤维加筋板结构是现代飞机结构中使用比例最大的复合材料结构,广泛应用于机翼的蒙皮壁板、机身壁板等部位。碳纤维加筋板结构常见的加筋形式有T形加筋、帽形加筋和Z形加筋等结构形式。

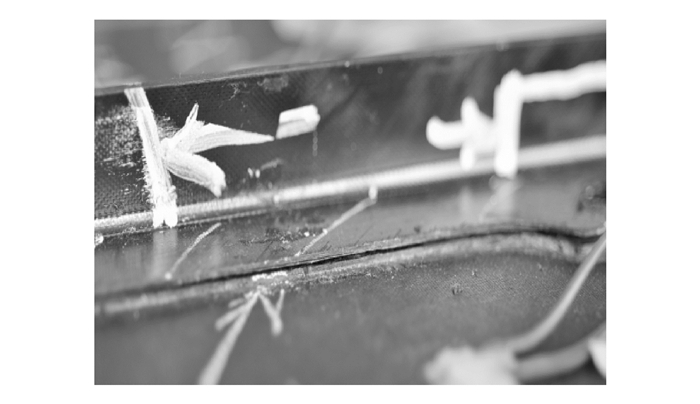

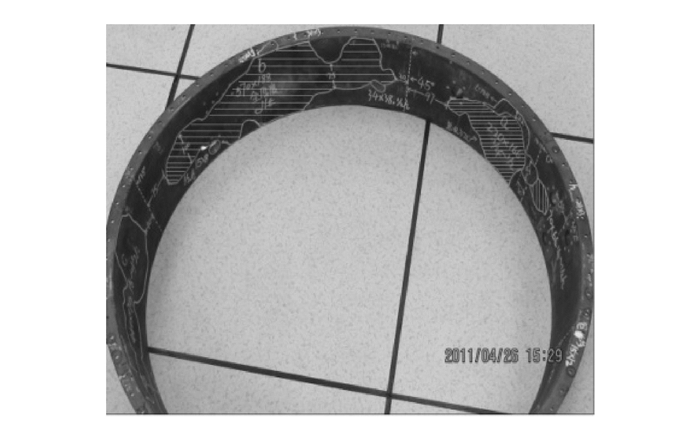

复合材料结构由于制造工艺的因素会产生缺陷,如孔隙、分层、脱胶等;在装配过程中,在外力作用下也会出现分层、脱胶、遮断等损伤(图 1);在服役中还会产生冲击损伤、雷击损伤、战伤、烧蚀等损伤(图 2)。无论是先天生产缺陷,还是服役后产生放入损伤,都会导致结构承载能力下降、表面气动性能受损,从而导致结构使用寿命降低。

|

图 1 T形加筋与面板间的脱胶 Figure 1 Disbond between T stiffener and panel |

|

图 2 某发动机外涵道的热损伤 Figure 2 Thermal damage of the engine bypass duct |

2 超声相控阵原理

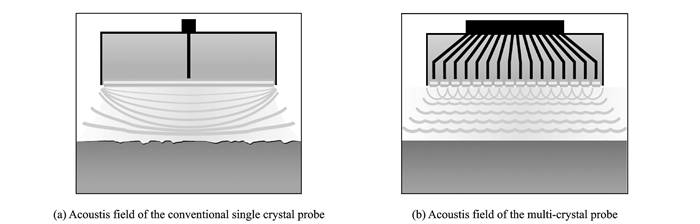

常规超声探头通常采用一个晶片来产生超声波,其声束的传播角度是唯一的(图 3(a)),在实际检测中,为了防止漏检,通常需要进行不同角度的扫查。相控阵探头是由许多独立的晶片构成的,每个晶片都能被单独激发。这些探头由特殊的装置驱动,能够在每个通道独立地、同步地发射和接收信号(图 3(b))。超声相控阵的一个重要特性就是可以通过软件来改变超声波束的特性,利用电子系统按照预定的激发序列、数量和时间来控制超声波声束的形状、偏转角度以及焦点位置(图 4),从而进行自动化电子扫查检测[4-6]。

|

图 3 传统单晶探头声场和多晶相控阵探头声场示意图 Figure 3 Acoustic fields of the conventional single crystal probe and the multi-crystal probe |

|

图 4 相控阵超声的声束聚焦、声束偏转、声束偏转聚焦原理示意图 Figure 4 Beam deflection and focusing of ultrasonic phased array |

超声相控阵系统探头是由多个相互独立的压电晶片组成阵列,并由电子系统控制,相比常规探头,检测效率高,超声相控阵系统各声束相位可控,可用软件动态控制聚焦焦点和声束方向,即在不移动探头或尽量少移动探头的条件下就能扫查大厚度工件和形状复杂工件的各个区域[7-8]。

3 相控阵C扫描设备超声C扫描检测时,需要对被检件的某一区域的结构信息进行成像,就需要通过声束扫描实现对这一区域的全覆盖。常规的超声C扫描检测是通过机械移动探头或工件来完成二维扫描的。

常规的快速扫描方式是机械扫描和电子扫描,两种扫描方式均可获得图像显示,在超声相控阵成像技术中通常是两种方式结合在一起使用。超声相控阵成像技术是通过控制换能器中各振元的激励(或接收)脉冲的时间延迟,改变各振元发射(或接收)声波到达物体内某点的时间相位关系,实现聚焦和声束方向、位置的变化,完成超声场覆盖和扫描的区域扫描的技术。

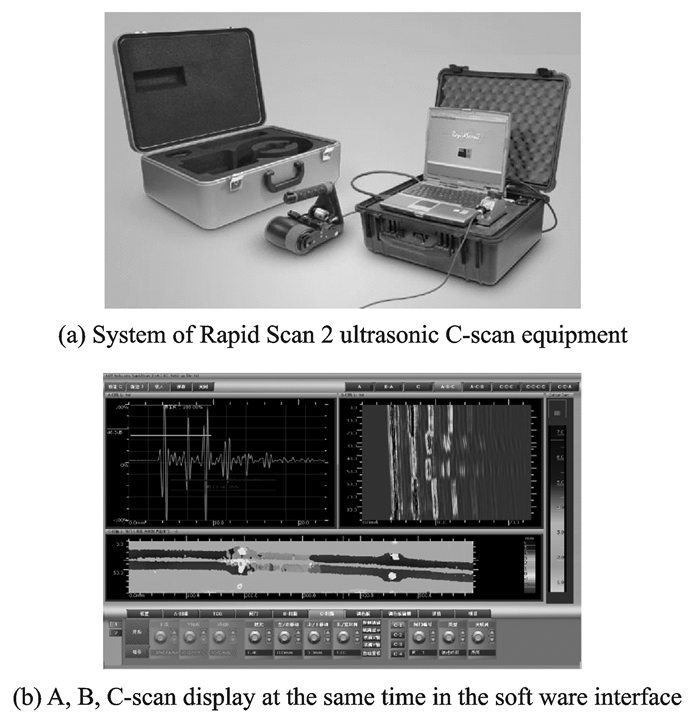

本文用的是英国SONATEST集团开发的Rapid Scan 2型相控阵C扫描系统,配用5 MHz,128晶片探头,软件界面可同时输出A,B,C显示,如图 5所示。

|

图 5 Rapid Scan 2型相控阵C扫描系统及软件界面 Figure 5 System and software interface of the Rapid Scan 2 ultrasonic C-scan equipment |

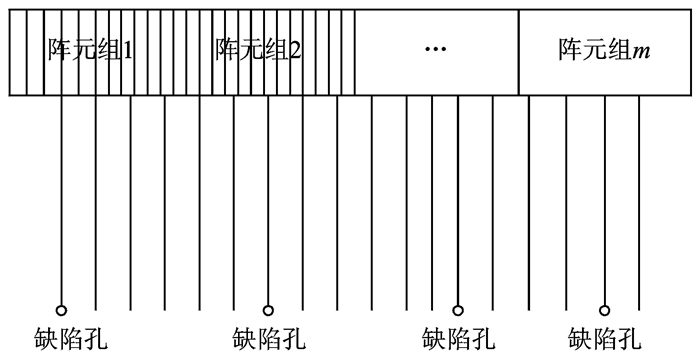

该系统为手动超声相控阵检测系统,声束为不聚焦平行扫描(见图 6),即超声相控阵探头各阵元均是垂直向下发射超声脉冲声束,当进行声束扫描时,只有各阵元组之间的变换,没有声束的偏转与聚焦,所以同阵元组中的各个阵元同时发射和接收超声波,即各阵元不进行延时或延迟时间相同。该系统可以分别选择阵元8,16和32个作为平行扫描时一组阵列。

|

图 6 声束不聚焦平行扫描原理图 Figure 6 Principle unfocused and parallel scan of ultrasonic beam |

以128阵元探头为例,包含编号0~127的晶片(阵元)。如果选择8个阵元作为平行扫描时的一组阵列,因在125号阵元位置只有4个晶片剩下,因此不能形成以一个适当的声束,系统只能在3~124号阵元处形成声束。使用8个阵元的声束使阵列的有效宽度减小到121个阵元。轮式探头中的水层起到延迟作用,避免在声场近场区检测工件。

4 结果及讨论 4.1 检测结果不一致工作中,曾经出现过对于同一个损伤,从不同的方向检测、甚至从同一个方向的正反两个方向上进行C扫描检测,结果都是有差异的,这种现象在传统的单点的超声波C扫描检测中是不会发生的。虽然这种现象不会经常发生,但在实际中确实发生过,这会影响检测的可靠性和置信度。

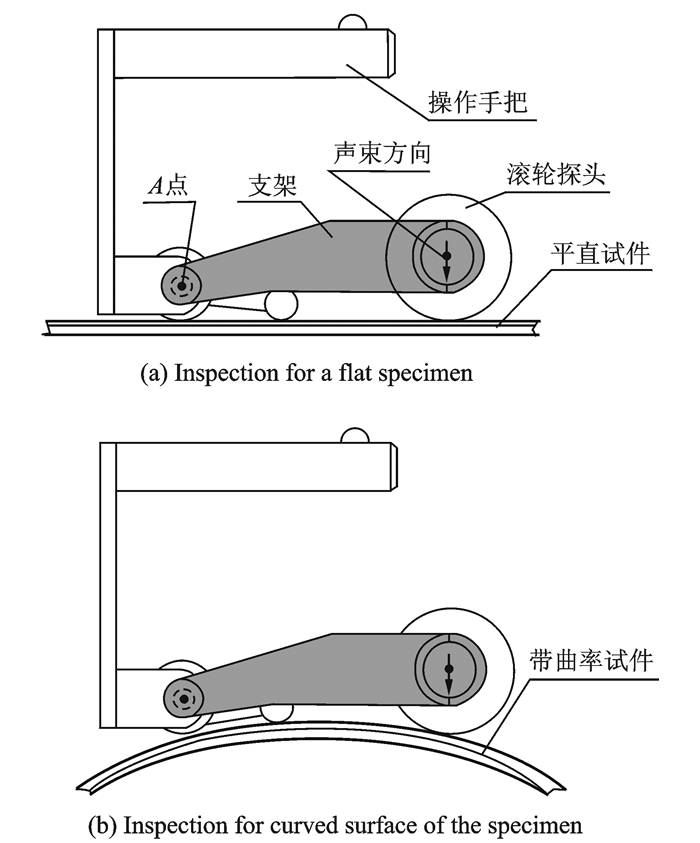

(1)表面曲率大的工件检测,容易发生缺陷漏检

飞机复合材料部件的外表面都是有一定程度的弧面,尤其是机翼翼根的前沿部分曲率更大。在某型飞机的复合材料机翼检测中,在靠近根部的机翼前沿部位,用相控阵C扫描系统检测发现:从机身向翼尖方向扫查,可以检测出脱粘缺陷;但从翼尖向机声方向扫查,并不能发现该缺陷。反复检测结果相同,说明该脱粘缺陷仅能从某一特定的方向进行扫描时才能检测到(见图 7)。

|

图 7 表面曲率大的工件从不同方向扫查的超声C扫描结果 Figure 7 Results of big curve specimen by ultrasonic C-scan testing from different directions |

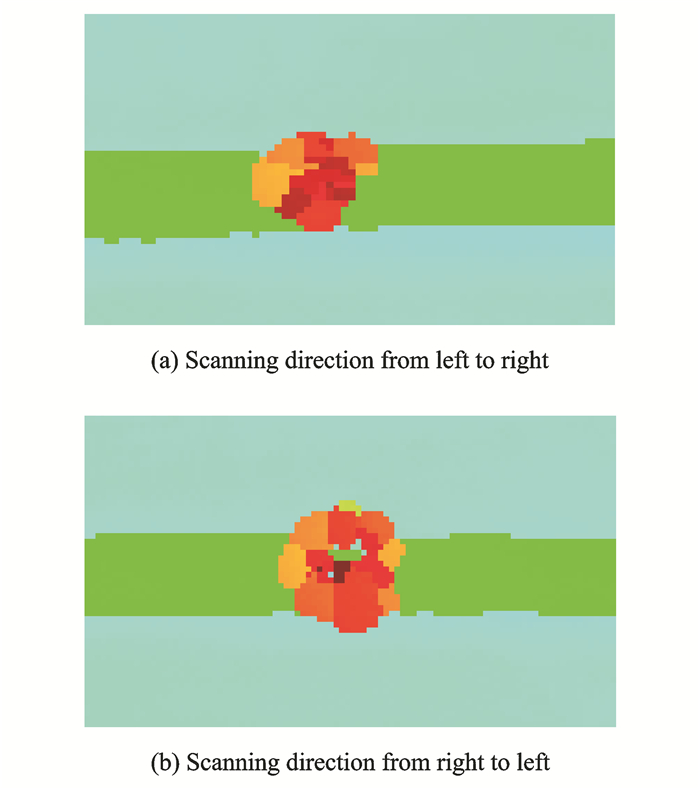

(2) 正反两个方向扫查,结果不一致

在对复合材料加筋板结构冲击损伤的检测中,为了直观显示冲击损伤的形貌和位置,通常会定义检测的正方向,与该方向水平相反定义为反方向。检测中会出现对同一个冲击损伤,从正反方向扫查的尺寸不一致,尤其在损伤的边缘会有1~2 mm差别(见图 8)。

|

图 8 T形加筋结构冲击损伤不同方向超声C扫描结果 Figure 8 Results of T stiffener structure with impact damage by ultrasonic C-scan testing from different directions |

4.2 原因分析

当检测中出现了不一致的现象,按照质量控制的思路,通常会从“人、机、料、法、环”这几个方面进行分析研究[9-10]。

(1) 表面曲率大的工件检测,容易发生缺陷漏检

对于这一类问题,主要问题在于“料”—检测对象,和“法”—检测实施规范两个环节上。

众所周知,超声波检测是利用压电晶体的逆压电效应激发产生超声波,超声波进入被检件,经过反射、折射、散射等一系列与结构的相互作用后,带着结构的损伤(完整性)信息,再次回到超声波探头,通过正压电效应转化为电信号来表达和输出结构损伤信息。

如图 9所示,探头声束垂直于中间灰色支架下沿,在检测平直或者曲率较小接近平直状态的工件时,声束垂直入射进入工件,这与设计预期是一致的。当检测曲率较大的工件时,声束不能垂直入射进入工件,这样反射波就可能不能回到探头,从而得不到结构的损伤信息,进而会发生漏检的现象。

|

图 9 曲率对检测结果的影响 Figure 9 Influence of the curve surface on the detection results |

问题的发生由“料”的变化—曲率的变化引起,但是这种变化又是一种客观的存在,不可改变;人员、设备、环境等因素也是不可改变的。“法”—检测实施规范,就成了解决问题的突破方向。异常现象本身也表明了只有特定方向缺陷可以检出,其他方向不能发现缺陷。说明同类结构的检测,只能从可以有效检出缺陷的特性方向上实施检测,不像平面结构,每个方向都可以。

因此,从检测实施规范中就必须严格规定检测的方向、路径,确保有效检出缺陷。

(2) 正反两个方向扫查,结果不一致

冲击损伤,由于分层、机体树脂碎化、纤维断裂等几种破坏同时发生在多个层间,很多点上的树脂碎化和分层都不是完全的,中间态居多。这种现象反映在超声检测上,就是在一个点上存在不同深度上的多个反射波(缺陷波),靠近冲击中心的反射波更多。在冲击损伤的边缘,多个反射波的现象消失了,一般只会存在一个深度上的反射波,随着由破坏区域向完好区域的过渡,缺陷反射波越来越小。这种小的反射波对耦合要求比较高,会影响缺陷边缘的定量,这是从正反方向检测冲击损伤尺寸误差的根源。

5 结束语目前,超声相控阵C扫描检测系统仍是碳纤维加筋板结构在役状态下的有效检测手段之一,它不仅可以对缺陷定量、定位,也可以揭示复合材料的内部损伤及行为特征。

基于相控阵技术的C扫描技术对于同一个损伤,从不同的方向甚至从同一个方向进行检测,结果有差异。这差异可以通过对试验件结构、损伤特性等方面的综合分析研究,找到合适的缺陷/损伤表征手段和策略,并使这种由不确定性产生的概率和误差控制在允许的范围内。

| [1] |

沈真.

碳纤维复合材料在飞机结构中的应用[J]. 高科技纤维与应用, 2010, 8(4): 1–4.

SHEN Zhen. Application of carbon fiber composites in aircraft structures[J]. Hi-Tech Fiber & Application, 2010, 8(4): 1–4. |

| [2] |

NAGESWARAN C, BIRD C R, TAKAHASHI R.

Phased array scanning of artificial and impact damage in carbon fibre reinforced plastic(CFRP)[J]. Insight, 2006, 48(3): 155–159.

|

| [3] |

汪星明, 郭耀红, 朱庆有, 等.

复合材料无损检测研究进展[J]. 玻璃钢/复合材料, 2012(S): 261–265.

WANG Xingming, GUO Yaohong, ZHU Qingyou, et al. Process in research of nondestructive testing technique of composites[J]. FRP/CM, 2012(S): 261–265. |

| [4] |

European Committee for Standardization. EN 16018-2011: Non-destructive testing terminology-terms used in ultrasonic testing with phased arrays[S]. [S. l. ]: European Committee for Standardization, 2011. |

| [5] |

詹绍正, 宁宁.

超声相控阵技术在航空复合材料结果无损检测中的应用与发展[J]. 无损检测, 2015, 37(4): 19–23.

ZHAN Shaozheng, NING Ning. Application and development of ultrasonic phased array testing for aviation composite materials[J]. Nondestructive, 2015, 37(4): 19–23. |

| [6] |

刘晓睿. 超声相控阵技术检测和评价方法研究[D]. 南昌: 南昌航空大学, 2012.

LIU Xiaorui. The research of testing and evaluating methods using phased array ultrasonic[D]. Nanchang: Nanchang Hangkong University, 2012. |

| [7] |

OLYMPUS N D T.

Advances in phased array ultrasonic technology application[M]. Waltham: [s.n.], 2007.

|

| [8] |

YAN D, WRIGHT B, COOPER I.

Inspection of anisotropic composites using ultrasonic phased arrays[J]. World Journal of Engineering, 2013, 10(2): 101–106.

DOI:10.1260/1708-5284.10.2.101

|

| [9] |

史亦韦, 梁菁, 何方成.

航空材料与制件无损检测技术新进展[M]. 北京: 国防工业出版社, 2012.

SHI Yiwei, LIANG Jing, HE Fangcheng. New progress on non-destructive testing of aeronautical material and components[M]. Beijing: National Defence Industry Press, 2012. |

| [10] |

李家伟.

无损检测的内涵演变及其在质量控制中的作用[J]. 航空材料学报, 2003, 23(10): 205–208.

LI Jiawei. Evolution of the NDT's connotion and NDT's role in quality control[J]. Journal of Aeronautical Materials, 2003, 23(10): 205–208. |

2018, Vol. 50

2018, Vol. 50