激光熔化沉积技术起源于20世纪90年代, 经过20多年的发展, 在先进制造技术领域展现出越来越多的生机与活力。借助快速成形技术和大功率激光熔覆技术可以实现复杂结构金属零部件的快速无模近成形。其大幅度缩减产品开发周期、降低产品研发成本以及最大程度上节约原材料的特点紧密贴合当今绿色制造、循环经济的潮流, 展现出对传统制造工艺明显的优势。但成形件经常出现内部孔隙、裂纹等缺陷, 严重制约了其在更广泛领域的应用。其中, 裂纹的存在将直接导致零件失效, 目前普遍的观点认为残余应力是导致裂纹的主要原因[1-5]。

1 残余应力产生机理及解决办法激光熔化沉积过程中产生的残余应力主要为热应力和组织应力两方面。其中, 热应力主要由于局部热量输入导致熔池与周围材料温度不均, 加热时熔池体积膨胀使周围基材产生塑性形变, 受到基材对它的压应力, 而在冷却凝固过程则因体积收缩而受到拉应力作用; 组织应力的产生则主要因冷凝过程中相变体积变化不均以及相变的不等时性引起的不均匀塑性变形[6]。激光熔化沉积是一极其复杂的物理冶金过程, 成形件残余应力的大小和方向受成形件材料、几何形状、工艺参数等诸多因素的影响, 众多学者对其分布规律做了研究。Griffith等[7]采用全息干涉法测定了快速成形H13钢薄壁件的两向应力, 成形件高度达114 mm, 结果表明平行激光扫描方向的残余应力以拉为主, 垂直激光扫描方向的残余应力开始为拉应力, 高度到达一定数值后, 稳定为压应力。胡木林等[8]利用X射线衍射法对激光熔覆WF218镍基合金件的残余应力进行测试, 研究结果表明:其表层残余应力为拉应力, 而在过渡区出现残余压应力。

针对成形件残余应力过大这一问题, 国内外很多学者都作了有益的尝试:Blackwell[9]利用热等静压方法对激光立体成形的Inconel 718高温合金件进行后处理, 有效地消除了合金中残余应力; 闫世兴等[10]利用激光冲击强化技术使熔覆层表层发生微塑性变形, 形成压应力场, 从而大幅抵消熔覆层初始态残余拉应力; 张霜银等[11]分别采用退火处理和固溶时效处理的方法, 大幅降低了TC4立体成形件的应力。

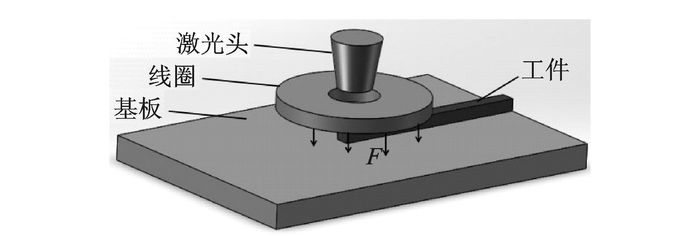

以上方法虽在不同程度上消减了成形件的残余应力, 但均存在加工效率较低的问题。脉冲磁处理法是一种新发展的降低金属材料残余应力的方法, 具有加载速度快、无污染等优点。磁场在材料中引起的磁致振动能与局部区域应力作用, 有可能驱动位错摆脱材料中质点的钉扎, 产生滑移, 形成局部微区塑性变形, 从而降低材料残余应力[12]。该方法已在焊接领域得到研究[13], 然而在激光熔化沉积领域, 利用这一技术的研究鲜有报道。因此, 笔者提出在激光熔化沉积的过程中同步施加脉冲磁场, 如图 1所示, 电磁线圈与激光头同轴悬置, 线圈通过脉冲电流时, 周围产生瞬时变化的磁场, 并在成形件感应涡流。涡流与磁场作用产生电磁力。根据楞次定律, 产生的电磁力对成形件产生的主要作用是垂直于成形件表面的冲击力作用。合理利用这种电磁力可以有效消减成形件残余应力, 提升成形质量。

|

图 1 电磁辅助激光熔化沉积模型图 Figure 1 Modle of laser melt cladding assisted by electromagnetic field |

2 ANSYS耦合场仿真 2.1 数学模型

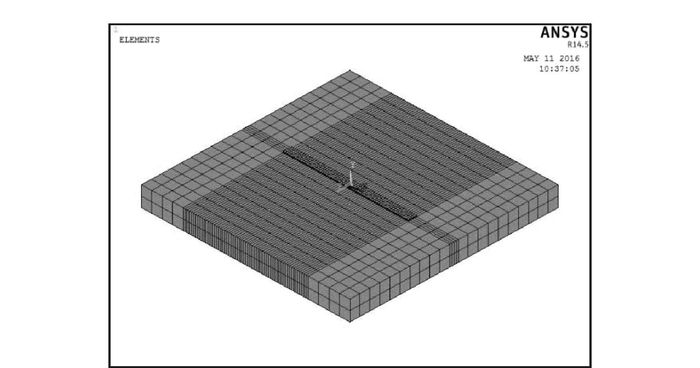

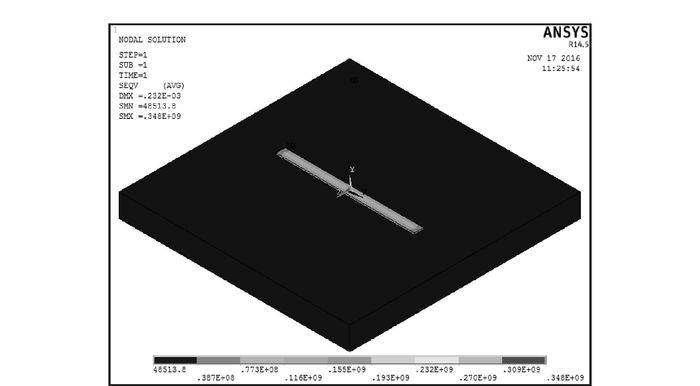

本文以316L不锈钢为基材, 粉材选择Inconel 718。采用映射网格划分, 几何模型及网格划分效果如图 2所示, 基材尺寸100 mm×100 mm×10 mm, 成形件为60 mm×4 mm×0.6 mm。采用高斯热源模拟激光能量输入, 并采用生死单元技术模拟激光熔化沉积过程。在基体及成形件表面施加第3类边界条件, 并通过定义材料的热焓特性将相变潜热考虑在内[14]。在温度场分析的过程中另做如下假设:(1) 材料各向同性; (2) 忽略熔池的流动作用; (3) 忽略材料的气化作用; (4) 忽略小孔效应变形热。使用物理环境法进行温度场和结构场的间接耦合, 温度场用SOLID70单元计算, 而热应力与电磁力的计算均使用SOLID45单元完成。

|

图 2 几何模型及网格划分 Figure 2 Geometric model and mesh generation |

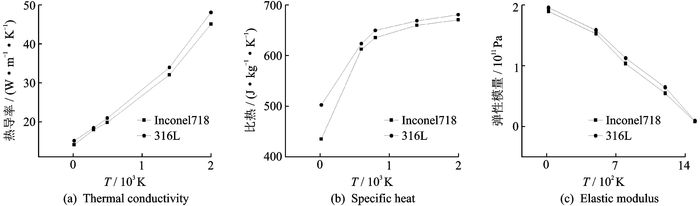

2.2 热物性参数

材料的各方面性能参数是有限元计算的基础, 本文给出材料8种性能参数, 包括随温度变化的热导率、比热容、线膨胀系数、屈服强度、弹性模量以及定义为常数的密度和泊松比, 图 3列出了3种热物性参数, 其他参数参见文献[15], 超出材料手册温度范围的数据以线性拟合方式获得。

|

图 3 Inconel718与316L热物性参数 Figure 3 Thermophysical parameters of Inconel718 and 316L |

2.3 温度场分析

本文采用如下试验参数进行温度场仿真:激光功率2 000 W, 扫描速度600 mm/min, 光斑直径4 mm。

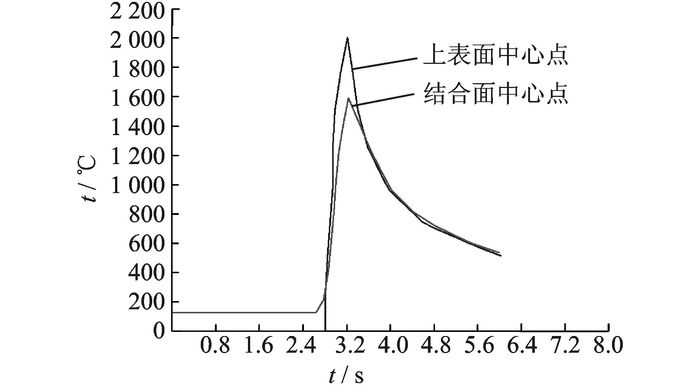

激光熔化沉积是一极热极冷的过程, 温度场云图如图 4所示, 熔池位置温度最高, 为2 006.7 ℃, 在其后端拖着慧尾状的温度分布区域, 且在沉积过程中热影响区较小[16-17]。取成形件上表面中心点及结合面中心点随时间变化的温度数值, 分布曲线如图 5所示。上表面中心点温度在2.8 s开始急速升温并在3.2 s达到最高温2 000 ℃, 而结合面中心点升温早于上表面, 始于2.6 s并在3.2 s升至最高温1 600 ℃。结合面随后的降温幅度明显小于上表面, 上表面节点在3.5 s降温至1 200 ℃(凝固温度), 而结合面为3.6 s。这是因为, 成形件表面散热以对流换热为主, 而结合面散热则以热传导为主, 结合面处散热条件劣于上表面。

|

图 4 温度场云图 Figure 4 Temperature field nephogram |

|

图 5 节点温度随时间变化 Figure 5 Node temperature varying with time |

2.4 残余应力分析

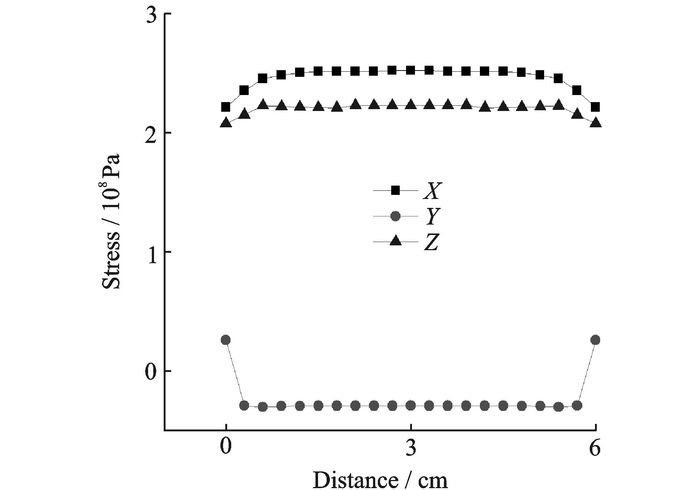

图 6展示了单道单层激光熔化沉积件经过1 000 s的冷却时间后应力分布云图, 成形件整体分布残余拉应力, 最大值在成形件与基材结合面处, 为348 MPa。取上表面平行于激光扫描方向的中心线(以下简称上表面)节点数据, 结果如图 7所示:X、Z方向应力分布规律相似, 均为残余拉应力, 最大值分别为260 MPa和220 MPa; Y向应力在成形件中段表现为残余压应力, 两端为残余拉应力, 应力幅值远小于另外两个方向, 最小值为-30.6 MPa, 在应力分析时常予以忽略。

|

图 6 冷却后应力分布 Figure 6 Stress distribution after cooling |

|

图 7 沿中心线方向应力分布 Figure 7 Stress distribution along center line |

实际工况下, 裂纹往往在沉积层累积到一定宽度及高度时发生, 这主要是由于残余应力的累积超过材料的屈服极限所致。本文基于单道单层的应力分析模型, 进行了多道多层的激光熔化沉积应力仿真。如图 8所示, 随着沉积件体积的增加, 最大残余应力明显增加, 由单道单层的348 MPa增长到595 MPa。

|

图 8 多道多层沉积件应力云图 Figure 8 Stress nephogram of multiline and multilayer |

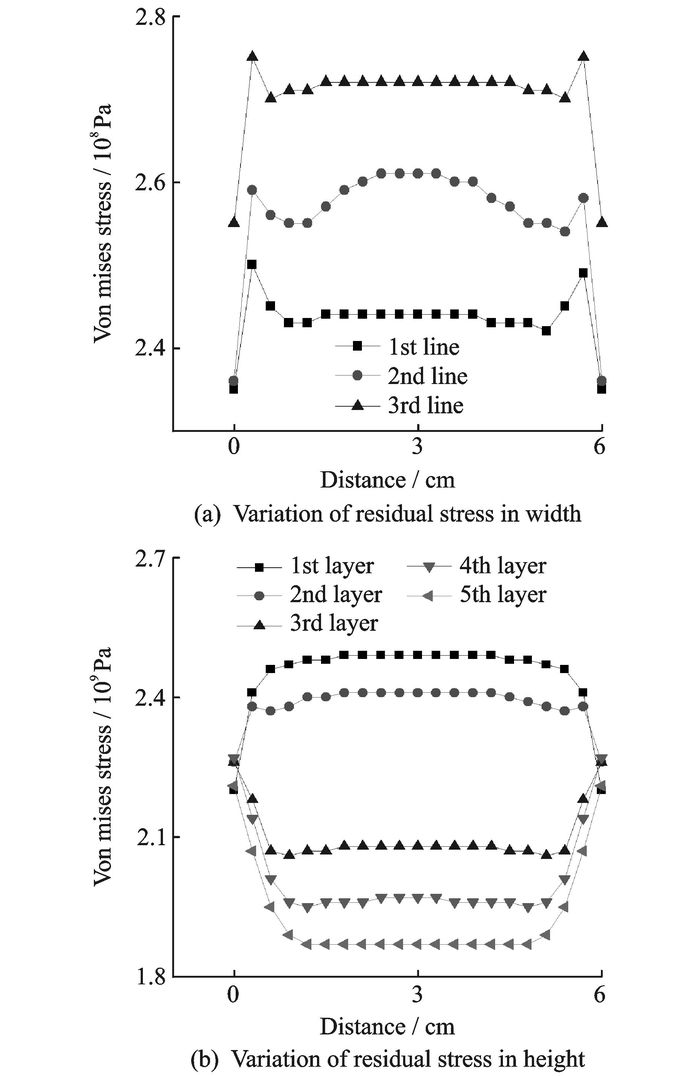

对残余应力沿宽度方向的每一道(图 9(a))和高度方向的每一层(图 9(b))的变化规律做了分析。上表面的数据显示, 残余应力在宽度上向激光扫描结束侧逐渐增大, 出现应力累加效应。第3道的应力最大, 为272 MPa。但残余应力在高度上随层数的增加而降低, 第5层的应力最低值为187 MPa, 这与上文提及的对金属薄壁件的残余应力研究结果相符[7]。

|

图 9 残余应力的变化 Figure 9 Variation of residual stress |

2.5 电磁场对残余应力的影响

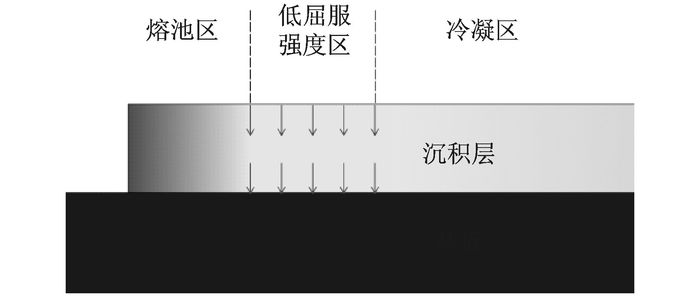

电磁力在成形件内部的分布规律极为复杂, 已有学者对其规律进行了计算和模拟[13]。笔者在前期模拟试验中调节了不同的电磁力加载范围, 并尝试了深度方向电磁力的梯度加载和均布加载, 结果显示不同的加载方式对应力场作用效果区分并不明显, 电磁力的实际有效区仅为邻近熔池的小段成形件。这是因为, 相比于远离熔池的区域, 紧邻熔池的后方材料因温度更高, 其屈服强度较低, 因而电磁力能有效挤压该区域材料使其塑性变形。远离熔池的成形件部分因已冷却凝固, 电磁力无法对其产生明显影响。为简化计算, 仅在低屈服强度区域施加体积均布载荷, 并与激光热源同步移动, 如图 10所示。

|

图 10 电磁力加载示意图 Figure 10 Schematic diagram of electromagnetic force loading |

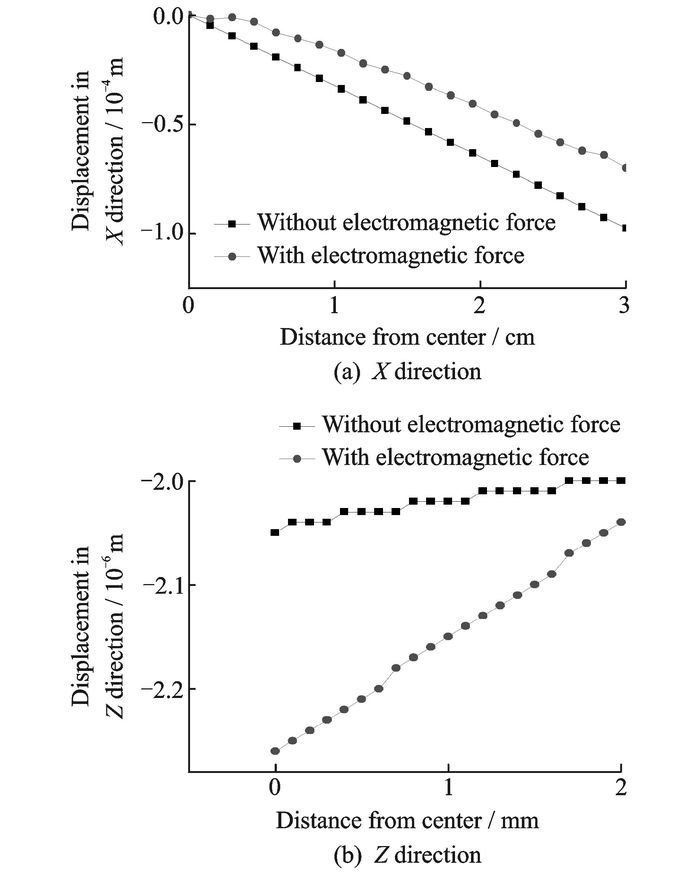

以上表面中心点为起点, 分别提取沿X正半轴及Z轴负半轴的位移分布, 结果如图 11所示。由图可知, 对于单一激光熔化沉积件, 其在长度方向上向中心收缩而在宽度方向上向两端延展。长度方向的收缩量沿X轴近似单调递增, 在中心处接近于0而在端部达到最大值97.8 μm, 远大于宽度方向的延展量。但宽度方向的延展量沿Z轴分布均匀, 中心处的最高值与端部的最低值相差0.04 μm。同步施加的轴向电磁力将迫使高温成形件在径向做塑性延展, 因此, 其使X方向的收缩量降低的同时增加了Z向的延展量。从位移改变量看, X方向收缩量在远离中心点处降幅增大, 最大处收缩量降低为70.2 μm, 降幅28.2%;Z向在中心点处延展量增幅最大, 从原来的2.04 μm增加到2.25 μm, 增幅10.2%。

|

图 11 方向位移对比 Figure 11 Comparison of directional displacement |

沿成形件中心轴线的应力分布如图 12所示, 电磁力的施加能明显降低成形件的应力水平, 但降低的幅度随高度增加递减, 最大降幅为30.4%, 靠近基材与成形件的结合面处。这主要是因为成形件受到电磁力冲击时, 其内部温度高于表层温度, 屈服强度更低, 因而电磁力能更大程度使其塑性延拓, 抵消因体积收缩而受到的拉应力。

|

图 12 高度方向残余应力对比 Figure 12 Comparison of residual stress in altitude direction |

3 试验验证

从仿真结果可以看出电磁作用后成形件残余应力会显著减小, 为检测实际应力情况, 需要进行试验验证。采用X射线衍射法对有无电磁辅助的激光沉积件残余应力进行测定。

3.1 试样制备分别进行3层十道有无电磁辅助的激光熔化沉积试验, 工艺过程如图 13所示。试验基板为316L不锈钢, 粉材为Inconel 718(粒径50-150 μm)。工艺参数为:激光功率2 000 W, 光斑直径4 mm, 扫描速度600 mm/min, 送粉率23 g/min, 最大电流400 A, 频率1 kHz, 波形为正弦波。基板尺寸:2 000 mm×1 000 mm×10 mm, 成形件120 mm×30 mm×2 mm, 最终制备试样如图 14所示。

|

图 13 电磁辅助激光熔化沉积试验 Figure 13 Laser melting deposition assisted by electromagnetic field |

|

图 14 待测试样 Figure 14 Sample to be tested |

3.2 残余应力测定

采用PROTO型X射线残余应力检测仪对成形件进行残余应力测试。本文选择测量成形件中部应力, 并结合电解腐蚀的方法测量应力沿深度的变化, 腐蚀层深0.6 mm, 腐蚀3层。

测量结果如图 15所示, 可以发现, 残余应力沿深度方向递增, 在靠近结合面处达到最大。施加电磁力后的残余应力分布规律基本不变, 但降幅却随深度增加方向递增。在表层及靠近结合面处应力值分别由323 MPa和530 MPa降至255 MPa和318 MPa, 降幅分别为21%和40%。测试结果与仿真发现的规律基本一致, 验证了电磁辅助的有效性。

|

图 15 深度方向的应力对比 Figure 15 Stress contrast in depth direction |

4 结论

(1) 利用ANSYS软件对应力场的仿真结果显示, 成形件上表面在X、Z方向表现为残余拉应力, 而Y方向为残余压应力。残余应力沿高度增加方向递减, 在宽度上向激光扫描结束端递增。最大残余应力分布在结合面处, 且随体积的增大而增大。

(2) 脉冲磁场作用下的仿真结果显示, 成形件X方向的收缩量和Z方向的伸展量分别降低28.2%和升高10.2%。在沉积层高度方向上, 电磁力对结合面处的作用效果比上表面作用效果更好, 残余应力最大降幅为30.4%。

(3) 使用X射线衍射结合电解腐蚀的方法测量残余应力, 试验结果与仿真结果呈现出规律一致性, 具体数值略大于仿真结果, 证明了电磁辅助的有效性。

| [1] |

赵剑峰, 马智勇, 谢德巧, 等.

金属增材制造技术[J]. 南京航空航天大学学报, 2014, 46(5): 675–683.

ZHAO Jianfeng, MA Zhiyong, XIE Deqiao, et al. Additive manufacturing of metal[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(5): 675–683. |

| [2] | GRIFFITH M.The LENSTM success story[R]. Report of Sandia National Laboratories. [S.l.]:Sandia Technologies, 2001:9-11. |

| [3] | HUANG W, CHEN J, LI Y, et al. Laser rapid forming technology of high performance dense metal compents with complex structure[J]. Proceedings of SPIE, 2005, 5629: 67–75. DOI:10.1117/12.580794 |

| [4] |

王华明, 张述泉, 王向明.

大型钛合金结构件激光直接制造的进展与挑战[J]. 中国激光, 2009, 36(12): 3204–3209.

WANG Huaming, ZHANG Shuquan, WANG Xiangming. Developments and challenges of laser direct manufacturing of large titanium alloy structural parts[J]. Chinese Journal of Laser, 2009, 36(12): 3204–3209. |

| [5] |

陈静, 林鑫, 王涛, 等.

316L不锈钢激光快速成形过程中熔覆层的热裂机理[J]. 稀有金属材料与工程, 2003, 32(3): 183–186.

CHEN Jing, LIN Xin, WANG Tao, et al. Thermal cracking mechanism of layer cladding of 316L stainless steel[J]. Rare Metal Materials and Engineering, 2003, 32(3): 183–186. |

| [6] |

杨建, 黄卫东, 陈静, 等.

激光快速成形金属零件的残余应力[J]. 应用激光, 2004, 24(1): 5–8.

YANG Jian, HUANG Weidong, CHEN Jing, et al. The residual stress of laser rapid forming metal parts[J]. Applied Laser, 2004, 24(1): 5–8. |

| [7] | GRIFFITH M L, SCHLIENGER M E, HARWELL L D, et al. Understanding thermal behavior in the LENS process[J]. Materials and Design, 1999, 20(2/3): 107–113. |

| [8] |

胡木林, 谢长生, 黄开金.

多道搭接激光熔覆层残余应力测试方法研究[J]. 激光技术, 2006, 30(3): 262–264.

HU Mulin, XIE Changsheng, HUANG Kaijin. Study on residual stress measurement of laser cladding of mutilayers[J]. Laser Technology, 2006, 30(3): 262–264. |

| [9] | BLACKWELL P L. The mechanical and microstructural characteristics of laser-deposited IN718[J]. Journal of Materials Processing Technology, 2005, 170(1/2): 240–246. |

| [10] |

闫世兴, 董世运, 徐滨士, 等.

Fe314合金熔覆层残余应力激光冲击消除机理[J]. 中国激光, 2013, 40(10): 97–102.

YAN Shixing, DONG Shiyun, XU Binshi, et al. The elimination mechanism of residual stress in Fe314 layer cladding[J]. Chinese Journal of Lasers, 2013, 40(10): 97–102. |

| [11] |

张霜银, 林鑫, 陈静, 等.

热处理对激光立体成形TC4残余应力的影响[J]. 稀有金属材料与工程, 2009, 38(5): 774–778.

ZHANG Shuangyin, LIN Xin, CHEN Jing, et al. Effect of heat treatment on the residual stress in TC4 laser solid forming[J]. Rare Metal Materials and Engineering, 2009, 38(5): 774–778. |

| [12] |

林建, 赵海燕, 蔡志鹏, 等.

脉冲磁处理法降低工程结构的焊接残余应力[J]. 清华大学学报(自然科学版), 2007, 47(2): 161–164.

LI Jian, ZHAO Haiyan, CAI Zhipeng. Reduction of welding residual stress of engineering structures by pulsed magnetic treatment[J]. Journal of Tsinghua University (Natural Science Edition), 2007, 47(2): 161–164. |

| [13] |

徐达. 外加电磁场控制焊接变形及冷裂纹研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

XU Da. Research on controlling welding deformation and cold crack in electromagnetic field[D]. Harbin: Harbin Institute of Technology, 2011.http://cdmd.cnki.com.cn/Article/CDMD-10213-1012000444.htm |

| [14] |

刘云雷, 赵剑峰, 潘浒, 等.

基于激光熔覆的镍基高温合金激光修复的数值模拟[J]. 应用激光, 2013, 33(2): 125–130.

LIU Yunlei, ZHAO Jianfeng, PAN Hu, et al. Numerical simulation of laser repair of Ni based high temperature alloy[J]. Application Laser, 2013, 33(2): 125–130. |

| [15] | 沈宁福. 新编金属材料手册[M]. 北京: 科学出版社, 2003. |

| [16] |

陈静, 谭华, 张凤英, 等.

激光快速成形过程的热行为及其影响[J]. 中国激光, 2007, 34: 171–174.

CHEN Jing, TAN Huan, ZHANG Fengying, et al. Thermal behavior and its effect on the process of laser rapid forming[J]. Chinese Journal of Lasers, 2007, 34: 171–174. |

| [17] |

王凯, 赵剑峰, 潘浒, 等.

工件形状对镍基高温合金激光再制造应力场分布的影响[J]. 激光与光电子进展, 2013, 50(4): 119–126.

WANG Kai, ZHAO Jianfeng, PAN Hu, et al. Influence of repair cross section on stress-field distribution in the nickel-based superalloy laser remanufacturing[J]. Laser & Optoelectronics Process, 2013, 50(4): 119–126. |

2017, Vol. 49

2017, Vol. 49