高档数控机床在航空制造领域有着广泛的应用, 而机床的加工精度则决定了加工零件的质量和精度。为了实现五轴联动机床的加工精度检测, 美国航空航天标准(National aerospace standard, NAS)提出了NAS979标准试件[1], 然而实际加工中发现NAS979标准试件并不能完全反映五轴联动机床的动态加工精度及性能[2]。针对NAS979标准试件存在的问题以及实际加工经验, 成都飞机工业(集团)有限责任公司(成飞公司)提出了用于检测五轴数控机床精度的S试件。S试件具有薄壁、曲率变化不连续以及开闭角等几何特性[2-3], 能够反映航空结构件的加工特点, 通过检测S试件的加工质量可以评定机床的动态加工精度。在2012年国际标准金属切削(ISO/TC39/SC2) 第74次会议上, S试件申请纳入ISO 10791-7标准组作为附加测试件, 目前已进入委员会草案(Committee draft, CD)阶段。

根据S试件的专利以及草案所述, 试件的边界曲线为准均匀三次B样条曲线, S试件的型面有两个直纹面构成, 而直纹面的参数化方式并未详细给出。目前关于S试件的研究现有试件的几何特性、加工与检测方法、误差建模等, 关于S试件型面定义的研究较少, 杜丽等人[4-5]研究了“S”形试件的五轴数控机床综合动态精度检测特性, 从开闭角、扭转角、曲线曲率等方面分析了S试件的几何特性, 并研究了S试件的加工方法; Wang等人[6]研究了S试件的几何误差和动力学误差; 赵波等人[7]研究了S试件数控侧铣时的振动情况及加工表面质量; 彭志军等人[8]研究了基于S试件的五轴机床精度检测及优化方法; 黄克等人[9]研究了基于S试件的五轴机床几何误差建模; 谭阳等人[10]研究了S试件的型面构造, 分析了型面特性, 然而并未指出型面定义不唯一。S试件的型面属于非可展直纹面, 在实际应用中通常用CAD/CAM软件的直纹面扫掠功能绘制, 并非由参数公式绘制, 因此现有研究忽略了S试件型面的参数化方式[11-13]。

S试件作为标准检测试件, 几何造型不唯一会严重影响检测结果的有效性。S试件型面不同的几何定义会影响试件扭曲角变化以及侧铣原理性误差等特性, 而这些几何特性对试件的检测效果及检测结果准确性有着重要影响。因此, 本文分析了两种常用的S试件型面参数化方式, 分析了不同参数化方式下的S试件扭曲角变化以及侧铣时的原理性误差[14-16], 并根据分析结果选取了Nurbs参数直纹面作为S试件型面的定义方式, 有利于完善标准体系, 促进标准的推广与发展。

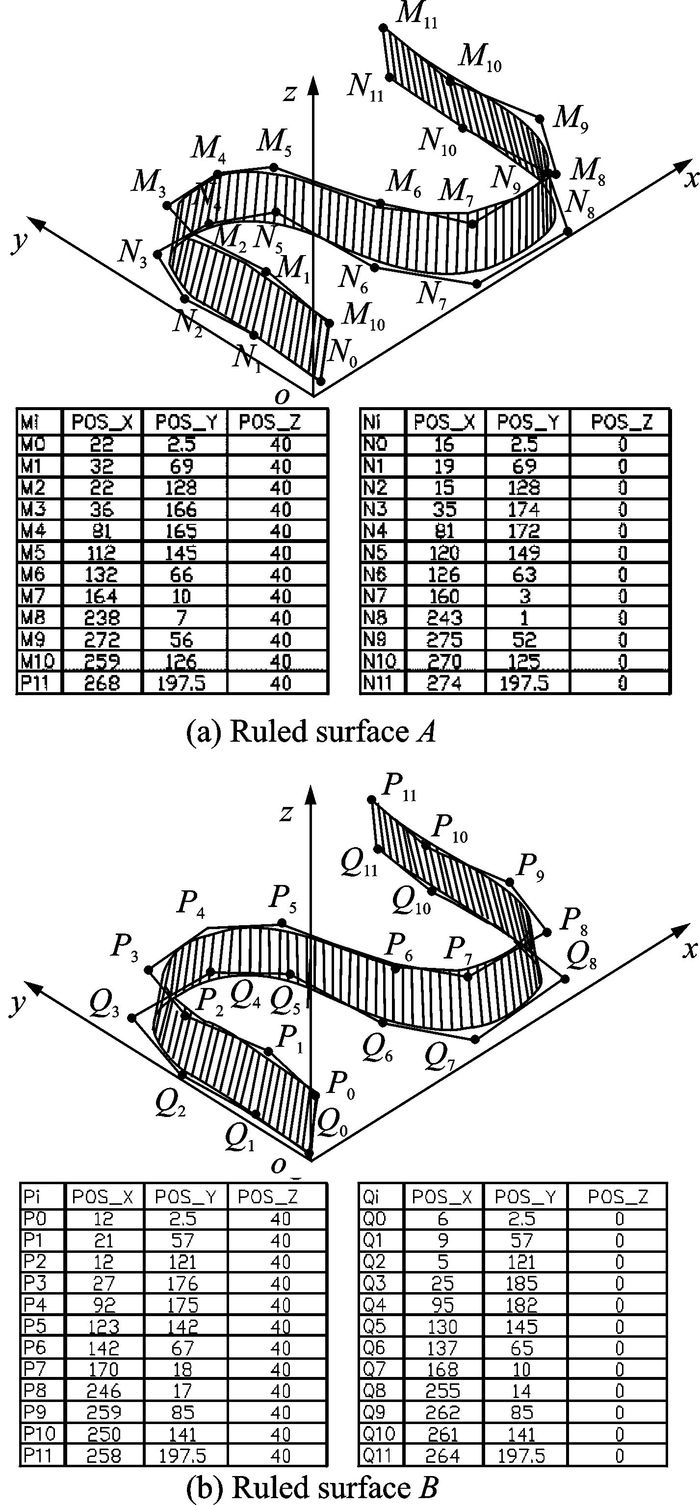

1 S试件的定义S试件是成飞公司提出的综合检测数控铣床动态精度的检测试件, 试件由S形的等厚度的缘条和矩形底座组成。S型缘条由上下两个平面上的四条S形曲线相互交叉构成。根据S件工作组草案, S试件由两个直纹面构成, 如图 1所示。直纹面A由两条准均匀三次B样条曲线定义, 这两条B样条曲线分别由两组控制点即Mi(i=0~11) 和Ni(i=0~11)。与直纹面A相似, 直纹面B也由两条准均匀三次B样条曲线进行定义, 两条样条线分别由两组控制点Pi(i=0~11) 和Qi(i=0~11) 定义。

|

图 1 S试件边界线控制顶点列表 Figure 1 Controlpoints of S-shape testpiece |

根据定义, 试件的边界曲线构造唯一, 而直纹面的参数化方式未给出, 即按照现有条件构造出的试件不唯一, 作为检测五轴联动机床动态加工精度的试件, 试件几何造型的不唯一会影响到检测结果的有效性。因此, 对S试件直纹面定义进行研究可为S试件标准体系的构件提供理论基础, 有利于试件的推广和完善。

2 S试件的直纹面定义S试件的侧面是以上下两条B样条曲线为引导线(基线)扫掠出的直纹面。直纹面是包含了一簇直线段构成的曲面, 这些直线段即称为母线。直纹面定义如下

| $\begin{matrix} S\left( u,\text{ }v \right)=\left( 1-v \right){{C}_{0}}\left( u \right)+v{{C}_{1}}\left( u \right) \\ u\in \left( 0,\text{ }1 \right)\quad \text{ }v\in \left( 0,\text{ }1 \right)\text{ } \\ \end{matrix}$ | (1) |

式中:C0(u), C1(u)为直纹面的两条引导线的参数方程, 对于同一条曲线, 若参数选取不同, 则所得曲线的参数方程也不一致, 即生成的直纹面不同。工程中常用的两种直纹面为Nurbs参数直纹面和等弧长直纹面, 即分别以引导线的Nurbs参数和弧长为直纹面的参数。

S试件的边界曲线为准均匀B样条曲线即Nurbs曲线, 以A面为例, 若取引导线参数为Nurbs参数u, 即S试件直纹面的引导线表达式为

| ${{C}_{k}}\left( u \right)=\sum\limits_{i=0}^{{{n}_{k}}}{{}}{{R}_{i,\text{ }{{p}_{k}}}}\left( u \right){{P}_{i}}^{k}\quad ~k=1,\text{ }2\quad \text{ }u\in \left( 0,\text{ }1 \right)$ | (2) |

式中:C0(u), C1(u)分别为A面的两条引导线。假设S试件V向直纹, 即为在C1, C2之间插补直线段得到直纹面, 直线段C0(u)C1(u)即为母线, 此时S试件直纹面的表达式为

| $\begin{matrix} S\left( u,\text{ }v \right)=\left( 1-v \right)\sum\limits_{i=0}^{{{n}_{1}}}{{}}{{R}_{i,\text{ }p}}_{1}\left( u \right){{P}_{i}}^{1}+ \\ v\sum\limits_{i=0}^{{{n}_{2}}}{{}}{{R}_{i,\text{ }p}}_{2}\left( u \right){{P}_{i}}^{2}~\quad u\in \left( 0,\text{ }1 \right)\text{ }\quad v\in \left( 0,\text{ }1 \right) \\ \end{matrix}$ | (3) |

式中直纹面的参数即为Nurbs参数, 此时S(u, v)为Nurbs曲面, 称作Nurbs参数直纹面。

对于样条曲线, 除了Nurbs参数外, 曲线的弧长也常作为参数使用, 弧长参数又叫自然参数。若取引导线的参数为弧长参数t, 定义点C0(0) 到点C0(u)的弧长为

| $s\left( u \right)=\int\limits_{0}^{u}{{}}|{{C}^{\prime }}_{k}\left( u \right)|\text{d}\left( u \right)\quad \text{ }u\in \left( 0,\text{ }1 \right)$ | (4) |

则曲线总弧长

| $S=\int\limits_{0}^{1}{{}}|{{C}^{\prime }}_{k}\left( u \right)|\text{d}\left( u \right)\quad \text{ }u\in \left( 0,\text{ }1 \right)$ | (5) |

令

| $t=\frac{s\left( u \right)}{S}=\frac{\int\limits_{0}^{u}{{}}|{{C}^{\prime }}_{k}\left( u \right)|\text{d}\left( u \right)}{\int\limits_{0}^{1}{{}}|{{C}^{\prime }}_{k}\left( u \right)|\text{d}\left( u \right)}$ | (6) |

可得反函数u=u(t), 代入Ck(u)即可得引导线的弧长参数方程Ck(t), 此时S试件直纹面方程为

| $\begin{matrix} S\left( t,\text{ }v \right)=\left( 1-v \right){{C}_{k}}\left( t \right)+v{{C}_{k}}\left( t \right)t \\ \in \left( 0,\text{ }1 \right)\quad \text{ }v\in \left( 0,\text{ }1 \right) \\ \end{matrix}$ | (7) |

称作等弧长直纹面。

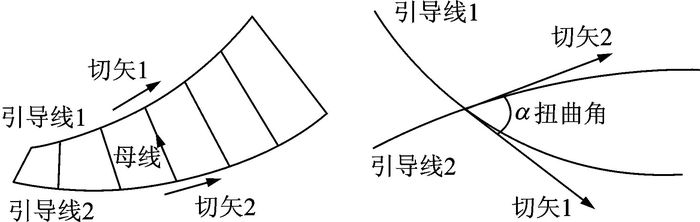

3 S试件直纹面特性分析 3.1 直纹面扭曲角对比分析直纹面的扭曲角可以反映直纹面的扭曲程度, 是直纹面的重要特性。直纹面的扭曲角是指两条引导线的切矢在母线方向的投影的夹角, 如图 2所示。两条引导线的切线矢量分别为切矢1和切矢2, 在母线法平面投影的夹角即为扭曲角α。

|

图 2 扭曲角示意图 Figure 2 Twist angle |

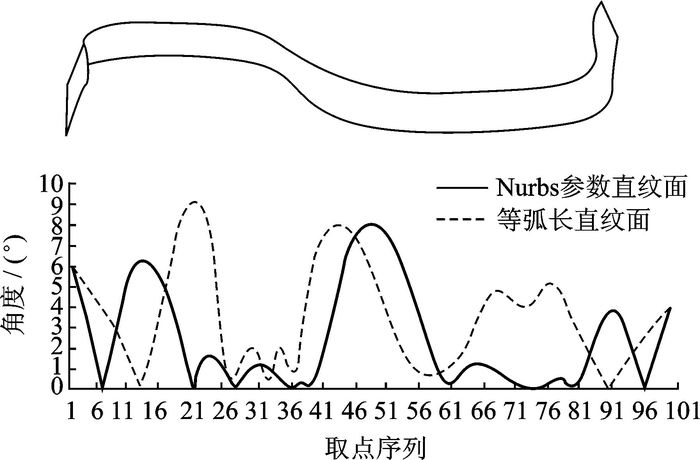

Nurbs参数直纹面和等弧长直纹面的参数化方式不同, 则母线组不同, 因而扭曲角也不同, 图 3即为S试件两种直纹面的扭曲角变化图, Nurbs参数直纹面最大扭曲角为8.08, 扭曲角换向次数为8, 等弧长直纹面最大扭曲角为9.10, 换向次数为2次, 如图 3及表 1所示。最大扭曲角体现曲面的扭曲程度, 而换向次数则体现曲面的复杂程度, 综合对比, 两直纹面的最大扭曲角差异不大, 而Nurbs参数直纹面的扭曲角换向次数远多于等弧长直纹面, 即Nurbs参数直纹面扭曲情况更复杂。S试件作为检测五轴机床动态加工性能的试件, Nurbs参数直纹面扭曲情况更加复杂, 更能够体现数控机床的加工性能。

|

图 3 扭曲角变化图 Figure 3 Variation of twist angle |

| 表 1 直纹面扭曲角参数对比 Table 1 Comparison of twist angle between two ruled surfaces |

3.2 原理性误差对比分析

S试件型面为非可展直纹面, 非可展直纹面由于母线两端法矢方向不一致, 因而侧铣加工时具有原理性误差。S试件的两条引导线不平行, 母线上不同点的法失方向不同, 由母线偏置确定刀轴矢量时, 理想状态下加工时刀具与直纹面在母线处线接触。但实际加工时, 由于刀具半径不为零, 因此刀具回转曲面与直纹面为面接触, 于是加工时会产生过切或者欠切的现象, 即为直纹面侧铣加工的原理性误差。原理性误差的大小与母线两段法矢夹角即扭曲角有直接关系, 即扭曲角越大, 原理性误差就越大。

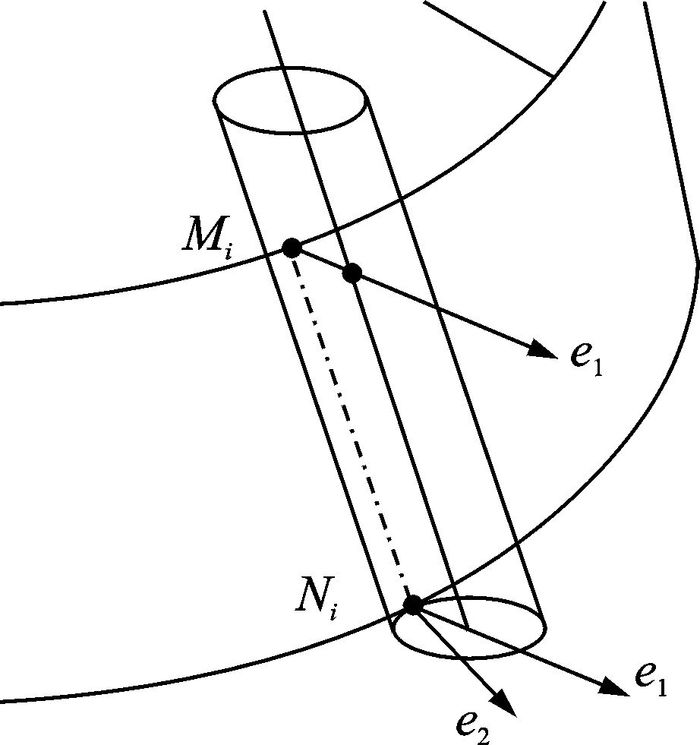

直纹面数控加工中, 确定刀轴矢量常用的方法有R偏置法, R & A偏置法以及侧向偏置法等, 本文对比分析两种直纹面的原理性误差, 在此选取R偏置法, 如图 4所示。e1为S件上边界曲线的单位法矢, e2为S件下边界曲线的单位法矢, 母线MiNi向e1方向偏置R即得到侧铣刀轴。R偏置法加工直纹面会存在过切E, 根据文献[13]所述, 在直纹面凸面处, 母线MiNi上最大过切Emax计算公式为

|

图 4 R偏置法示意图 Figure 4 R offsetting algorithm |

| ${{E}_{\max }}=R+{{R}_{2}}-\sqrt{{{R}^{2}}++2R\cos \alpha }$ | (8) |

在直纹面凹面处, 母线MiNi上最大过切Emax计算公式为

| ${{E}_{\max }}=R-{{R}_{2}}+\sqrt{{{R}^{2}}+-2R\cos \alpha }$ | (9) |

式中:R为刀具半径, R2为下边界曲线在Ni点处的曲率半径值, α为e1e2的夹角, 即为母线MiNi的扭曲角。

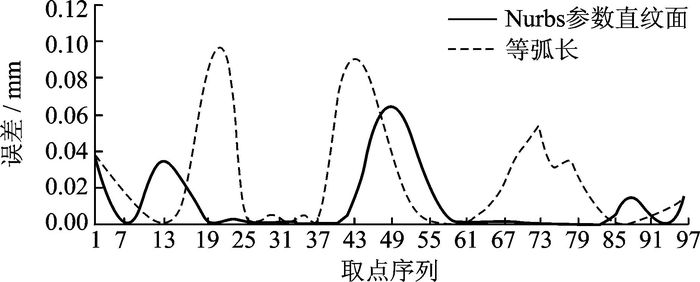

据式(8, 9) 可得出两种直纹面沿母线方向最大过切的分布, 如图 5所示, 具体参数如表 2所示。现阶段基于S试件的加工精度检测是计算检测点实际点位与设计模型点位的偏差值, 因此试件加工误差检测值包括机床导致的误差和直纹面原理性误差, 根据图 5和表 2, Nurbs参数直纹面的原理性误差小于等弧长直纹面, 因此选取Nurbs参数直纹面作为S试件型面的定义方式, 更有利于提高试件检测结果的准确性。

|

图 5 两种直纹面沿母线最大原理误差变化图 Figure 5 Maximum theoretical errors along guideline of two ruled surfaces |

| 表 2 直纹面过切参数对比 Table 2 Comparison of ruled surface overcut |

4 结论

针对S试件草案中未指定直纹面参数化方式的问题, 本文分析了S试件型面的两种典型参数化方式, 对比了两种直纹面的扭曲角和侧铣原理性误差, 为S试件标准体系的构建提供理论参考。主要工作如下:

(1) 结合草案中指定的直纹面引导线定义, 给出了S试件Nurbs参数直纹面和等弧长直纹面的数学定义。

(2) 对比了Nurbs参数直纹面和等弧长直纹面的扭曲角变化, 得出Nurbs参数直纹面的扭曲情况更加复杂, 作为检测试件更能体现机床的加工性能。

(3) 分析了R偏置法下Nurbs参数直纹面和等弧长直纹面的侧铣原理性误差分布, 得出Nurbs参数直纹面的原理性误差更小的结论。

综合以上工作, 与等弧长直纹面相比, S试件Nurbs参数直纹面的扭曲情况更加复杂, 而侧铣原理性误差更小, 因此选取Nurbs参数作为S试件直纹面定义方式。本文研究结果已提交至S试件标准委员会, 最新版本S试件已明确定义直纹面参数化方式为Nurbs参数, 有利于标准试件的推广与完善。

| [1] | NAS979. Uniform cutting test-NAS series, metal cutting equipment[S]. NAS, USA, 1969. |

| [2] | SONG Z Y, CUI Y W. S-shape detection test piece and a detection method for detection the precision of the numerical control milling machine: US, 0004777[P]. 2010. |

| [3] |

宋智勇, 崔雅文. 综合检测数控铣床精度的"S"形检测试件及其检测方法: 中国, CN100468038[P]. 2009.

SONG Zhiyong, CUI Yawen. S-shape detection test piece and a detection method for detection the precision of the numerical control milling machine:China, CN100468038[P]. 2009. |

| [4] |

杜丽, 张信, 王伟, 等.

"S"形试件的五轴数控机床综合动态精度检测特性研究[J]. 电子科技大学学报, 2014, 43(4): 629–635.

DU Li, ZHANG Xing, WANG Wei, et al. Research on properties of "S" shaped test piece on synthesis dynamic accuracy detection of five-axis CNC machine tools[J]. Journal of University of Electronic Science and Technology of China, 2014, 43(4): 629–635. |

| [5] |

杜丽, 张信, 赵爽宇, 等.

S形检测试件五轴联动数控加工方法研究[J]. 中国机械工程, 2014, 21: 2907–2911.

DU Li, ZHANG Xing, ZHAO Shuangyu, et al. Research on five-axis CNC machining method of s shaped detection test piece[J]. China Mechanical Engineering, 2014, 21: 2907–2911. |

| [6] | WANG W, JIANG Z, LI Q, et al. A new test part to identify performance of five-axis machine tool-Part Ⅱ validation of S part[J]. International Journal of Advanced Manufacturing Technology, 2015, 79(5/6/78): 739–756. |

| [7] |

赵波. "S"形检验试件数控侧铣振动分析及加工表面质量研究[D]. 成都: 电子科技大学, 2013.

ZHAO Bo."S" shape test specimen cncside milling vibration analysis and machining surface quality research[D]. Chengdu: University of Electronic Science and Technology, 2013. |

| [8] |

彭志军, 刘大炜, 宋智勇.

一种五轴联动机床动态精度检测及优化方法[J]. 制造技术与机床, 2013, 8(8): 35–39.

PENG Zhijun, LIU Dawei, SONG Zhiyong. A measuring and optimizing method of five-axis movement accuracy of CNC machine tools[J]. Manufacturing Technology and Machine Tools, 2013, 8(8): 35–39. |

| [9] |

黄克, 关立文, 杨亮亮, 等.

基于"S"形试件的五轴机床几何误差建模研究[J]. 机械设计与制造, 2015, 2(2): 189–193.

HUANG Ke, GUAN Liwen, YANG Liangliang, et al. Geometric error modeling of five-axis CNC machine tools based on"S"shaped test piece[J]. Machinery Design & Manufacture, 2015, 2(2): 189–193. |

| [10] |

谭阳. "S"形检验试件型面构造和型面误差可视化技术的研究与应用[D]. 成都: 电子科技大学, 2013.

TAN Yang. Study on reconstruction of surface and visualization of error for the "S"-shape testing specimen[D]. Chengdu:University of Electronic Science and Technology, 2013.http://cdmd.cnki.com.cn/Article/CDMD-10614-1013332423.htm |

| [11] | PIEGL L, TILLER W. The NURBS Book[M]. Berlin Heidelberg: Springer, 1997. |

| [12] |

王志国, 周来水, 谭昌柏, 等.

B样条曲面的形状修改——基于等参线的曲面缝合[J]. 南京航空航天大学学报, 2009, 41(5): 570–575.

WANG Zhiguo, ZHOU Laishui, TAN Changbai, et al. Shape modification of B-spline surface-stitch of b-spline surfaces based on isoparametric curve[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2009, 41(5): 570–575. |

| [13] |

卫炜, 周来水, 王志国.

NURBS曲面上的曲线精确表达[J]. 南京航空航天大学学报, 2009, 41(5): 570–575.

WEI Wei, ZHOU Laishui, WANG Zhiguo. Exact representation of curves on NURBS surfaces[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2009, 41(5): 570–575. |

| [14] |

席光, 吴广宽, 郑健生.

基于半径和角偏置的直纹面五坐标加工刀位生成算法[J]. 机械工程学报, 2008, 44(4): 92–96.

XI Guang, WU Gangkuan, ZHENG Jiansheng. Positioning algorithm for 5-axis machining of ruled surfaces based on radius and angle offset[J]. Journal of Mechanical Engineering, 2008, 44(4): 92–96. |

| [15] | GONG H, CAO L X, LIU J. Improved positioning of cylindrical cutter for flank milling ruled surfaces[J]. Computer-Aided Design, 2005, 37(12): 1205–1213. DOI:10.1016/j.cad.2004.11.006 |

| [16] | HSIN T H, CHIH H C. Improving optimization of toolpath planning in 5-axis flank milling using advanced PSOalgorithms[J]. Robotics and Computer-Integrated Manufacturing, 2013, 29: 3–11. DOI:10.1016/j.rcim.2012.04.007 |

2017, Vol. 49

2017, Vol. 49