晶体硅太阳电池占据着光伏市场的主导地位,且多晶硅因其低成本的优势,占了较大的份额。但多晶硅片(Multicrystalline silicon, mc-Si)表面反射率R在酸制绒后仍然有24%,大大高于单晶硅片的11%,降低表面反射率成为提升多晶硅太阳电池转换效率的关键因素之一。黑硅作为一种在紫外至近红外波长范围内具有极低反射率的新型技术,吸引了光伏行业的关注。由于目前的研究并没有很好地将提升的光吸收转变为光电流,多晶硅太阳电池的转换效率难以突破。

由于黑硅结构优异的减反射性能,在研究初期,较多的研究重点都放在了如何降低硅片表面反射率[1-3],希望通过增加硅片表面光吸收来提升太阳电池性能。低的反射率不再等同于高的转换效率,研究人员发现制备态的黑硅比表面积大,表面缺陷态较多,直接制备太阳电池会引起严重的复合。尽管黑硅吸收了较多的入射光,但由于表面缺陷引起的载流子复合反而较未制备黑硅结构的电池性能相比更差。文献[4]中研究发现纳米结构的硅比表面积较大,在高掺杂的情况下容易引起表面复合之外的另一种复合机制——俄歇复合。这是由于比表面积增大,在扩散过程中引起重掺杂造成的。因此,采用了四甲基氢氧化铵(Tetramethylammonium hydroxide, TMAH)对纳米结构进行了重构,使比表面积降低,最终得到了18.2%转换效率的单晶黑硅太阳电池。由此可见,在减反射与比表面积之间需要寻求平衡才能提升太阳电池转换效率。

目前的结构重构工艺中,使用较多的为TMAH[4-5]、NaOH[6-8]和半导体标准清洗液1(Radio corporation of america,RCA1)[9-10]溶液,大多利用了碱溶液对硅的腐蚀作用,使纳米结构的硅在重构过程中尺寸变大,降低比表面积。2012年,笔者所在课题组[6]采用低浓度NaOH扩孔,成功制备了18.03%转换效率的156 mm×156 mm多晶硅太阳电池。2013年,上海交通大学沈文忠课题组[7]通过碱处理对多晶纳米结构表面进行比表面积(AF/A)的调控,发现表面复合速率及俄歇复合速率均和AF/A线性相关,通过优化发现在AF/A=2.30时得到的电池效率最高,为17.75%。2016年,宁波材料所叶继春课题组[8]通过碱处理得到碗状结构,制备得到了18.23%转换效率的多晶纳米结构太阳电池。

在纳米结构的重构研究中发现,不是仅仅使纳米结构尺寸变大即可,重构结构兼具减反射和低比表面积较为关键。相关研究表明[11]倒金字塔结构能够进一步提高有效吸收、减少复合,使太阳能电池的效率得到质的提升。上海复旦大学Chen[12]采用光刻技术制备了微米级倒金字塔结构,随后结合黑硅纳米线结构制备了太阳电池,相比正金字塔结构转换效率提升了0.3%。倒金字塔结构相比正金字塔结构具有更多的三次光吸收,且与纳米线结构结合后,光的场强分布更加集中在硅片内部,说明倒金字塔结构具有优异的减反射性能。Park等人[13]在SF6/O2/Cl2的氛围下采用反应离子刻蚀(Reactive ion etching, RIE)制备出倒金字塔结构,得到了效率为17.2%的多晶硅太阳能电池。上海大学马忠全课题组[14]采用NaOH常温下处理得到了小尺寸的倒金字塔结构,得到了12.1%转换效率的多晶硅太阳电池,较纳米结构多晶硅太阳电池提升了2.35%。苏州大学苏晓东课题组[15]通过对低浓度NaOH升温,在金属辅助化学腐蚀法(Metal assisted chemical etching, MACE)结构的基础上腐蚀得到了纳米尺寸的伪倒金字塔,最终得到了18.45%转换效率的多晶硅太阳电池。

倒金字塔结构是综合考虑减反射和表面复合所得到的优异结构,具备成为高效黑硅太阳能电池的潜力,将成为研究热点。但目前倒金字塔纳米减反射微结构的制备工艺都以碱的各向异性腐蚀为主,碱清洗不干净对后续电池的性能影响较大,且在目前的无掩膜制备工艺中,并未制备得到过相对标准的倒金字塔结构,因此,寻找一种合适的刻蚀液成为目前倒金字塔结构制备的关键。

多晶硅占据了光伏市场很大份额,目前使用较多的多晶硅片是砂浆切割(Multi wire slurry sawing, MWSS)硅片。近些年来,金刚线切割(Diamond wire sawn, DWS)技术的发展引起了市场关注,高的切割效率、低损耗、冷却液易回收等优势使金刚线切割的硅片有取代砂浆切割硅片的趋势[16-18]。切割后的砂浆片和金刚线片表面是不同的,砂浆片表面存在一层约10 μm的碎晶层,但宏观上较为均匀;而金刚线切割片表面的损伤层为5 μm,并附着着一层10~20 nm的非晶硅层,由于金刚切割线表面存在钻石颗粒,高速切割下产生平行的槽状线痕,表面相对砂浆片较亮,且线痕肉眼可见[19-20]。HF/HNO3的酸制绒体系可以在砂浆片表面制备蠕虫状的凹坑以降低硅片表面反射率,这是由于表面存在切割导致的均匀损伤层,这使得酸制绒能够在损伤层诱导下进行腐蚀。而金刚线切割片的损伤层不均匀使常规酸制绒无法进行[21-24],因此表面反射率无法降低,使得太阳电池效率不高。金刚线切割技术极大地降低了硅片工艺的成本,多晶硅金刚线切割片的表面减反射技术急需解决,以适应市场需求。

1 实验 1.1 实验方法硅片:面积为156 mm×156 mm,厚度为200±20 μm,电阻率为1~3 Ω·cm的p型太阳能电池级砂浆切割多晶硅片和金刚线切割多晶硅片。

表面制绒工艺:采用常规生产线工艺(HNO3/HF/H2O=3:1:2腐蚀60 s)对硅片表面进行酸制绒,目的是去除硅片正反两面的机械损伤层,同时制备微米级蠕虫状结构。

砂浆切割多晶硅片表面纳米结构制备:将多晶硅片置于2 mM AgNO3和4 M HF的混合溶液中50 s,沉积一层Ag纳米颗粒。将沉积有Ag纳米颗粒的硅片置于1.54 M HF和0.34 M H2O2的混合溶液中进行腐蚀180 s,得到纳米线结构。将随后腐蚀好的黑硅样品置于NH4OH(质量分数25%):H2O2(质量分量30%)=3:1的混合溶液中以去除残留的Ag纳米颗粒。

金刚线切割多晶硅片表面纳米结构制备:将制绒完的硅片置于AgNO3/Cu(NO3)2/ HF/ H2O2=0.24 M:2.4 M:3 M:0.8 M的混合溶液中腐蚀,制备多孔纳米黑硅结构,温度为常温。

倒金字塔结构制备:将去除Ag颗粒的多晶黑硅(Multicrystalline-black silicon, mc-bSi)置于纳米重构溶液(Nano structure rebuilding,NSR)(2.52 M H2O2 + 0.42 M NaF)中进行倒金字塔结构制备,改变腐蚀温度和腐蚀时间得到不同尺寸的倒金字塔纳米结构。

多晶硅太阳电池制备工艺:在进行扩散前清洗后,在825 ℃的主扩温度下进行pn结制备,利用二次刻蚀工艺进行去除磷硅玻璃和边缘结刻蚀,在等高子体化学气相沉积PECVD中沉积氮化硅进行表面减反射和钝化,最后进行丝网印刷工艺制成黑硅太阳电池。

倒金字塔结构减反射性能模拟:采用时域有限差分(Finite-difference time-domain,FDTD)软件对倒金字塔结构进行光学模拟,根据实验结果设置了单元倒金字塔结构的尺寸,模拟了密排阵列式倒金字塔结构的减反射性能,观察倒金字塔结构在模拟光源作用下的光场强分布。

1.2 测试方法黑硅及倒金字塔结构的微观形貌采用日本的HITACHI S-4800扫描电子显微镜进行观察,在放大倍数为30 000和60 000的倍数下对样品的表面和截面形貌进行表征;采用台湾光焱科技生产QE-R量子效率测试仪对黑硅和倒金字塔结构及其太阳电池表面反射率和量子效率进行测试,波长测试范围为300~1 100 nm,步长为5 nm;采用SCIENCETECH测量太阳电池的转换效率,模拟光源为AM1.5。

2 结果与分析 2.1 倒金字塔结构的制备 2.1.1 砂浆切割多晶硅表面倒金字塔结构的制备采用了酸体系的NSR溶液对黑硅纳米线结构进行重构,制备出倒金字塔结构。在MACE体系中,硅在HF/H2O2的腐蚀溶液里,在贵金属的催化下会被腐蚀。这是由于H2O2的电化学势高于硅的价带,因此也有研究发现,硅同样能够直接被单纯的HF/H2O2溶液腐蚀。根据以上结论,采用了强电解质NaF取代HF,维持了较高的F-浓度。因此,整个NSR腐蚀过程可以归纳为以下两个化学反应式,Si被H2O2各向异性腐蚀,而SiO2被NaF各向同性腐蚀

| $ {\rm{Si + }}{{\rm{H}}_{\rm{2}}}{{\rm{O}}_{\rm{2}}} \to {\rm{Si}}{{\rm{O}}_{\rm{2}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}} \uparrow $ | (1) |

| $ {\rm{Si}}{{\rm{O}}_{\rm{2}}}{\rm{ + 6}}{{\rm{F}}^{\rm{ - }}}{\rm{ + 4}}{{\rm{H}}^{\rm{ + }}} \to {\rm{SiF}}_6^{2 - }{\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (2) |

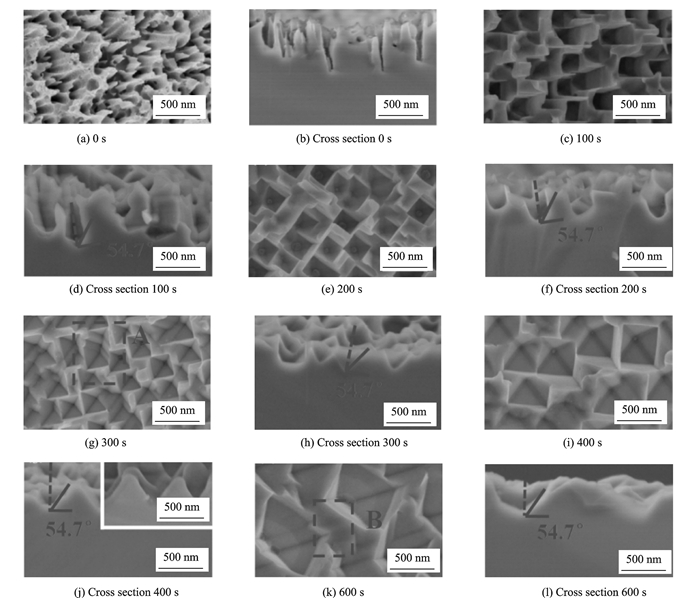

对比了不同NSR处理时间(未处理,100,200,300,400,600 s)对倒金字塔结构的影响,选择的腐蚀温度是50 ℃。如图 1(a, b)所示为制备态黑硅的表面和截面形貌,可以观察到硅纳米孔状结构沿定向的<100>晶向分布,孔径在50~100 nm,孔深在400~500 nm,这种大的高宽比结构能将硅片表面反射率降低至5%以下。但是,这样的制备态表面粗糙度极高难以被氮化硅钝化完全。而对比后续的NSR处理后的扫描结果,可以发现倒金字塔结构逐步形成且不断变大。如图 1(c)所示,在100 s的NSR溶液处理后,纳米孔结构的孔径扩大,孔与孔之间相互连接,并且硅片的表面粗糙度明显改善。伴随着孔深度的降低,倒金字塔结构的侧壁开始形成,从图 1(e)中可以观察到逐渐明显的倒金字塔俯视结构。尽管黑硅纳米孔结构在制备态时孔深不完全相同,但是在NSR的处理过程中,倒金字塔仍然能够兼并附近的结构,使自身逐渐变大。在NSR处理300 s后,300 nm尺寸的较为均匀的倒金字塔结构出现,如图 1(g)所示,可以观察到均匀的倒三角截面图形,倒金字塔结构表面平整度较好,且在图 1(g)中的A区域可以观察到相互交联的倒金字塔结构,随后将合并成为更大的倒金字塔结构。伴随着处理时间的增长,如图 1(i,k)所示,倒金字塔的尺寸达到了500 nm和700 nm。可以发现,500 nm尺寸倒金字塔结构分布十分均匀,且几乎没有交联的结构部分。而700 nm尺寸倒金字塔结构对应的表面形貌中明显出现了平台区域,如图 1(k)中的B区域所示。而图 1(j)中的插图为500 nm尺寸倒金字塔结构镀上SiNx钝化膜后的截面形貌图,可以看出贴合得十分完美,能起到较好的钝化效果。另外,通过截面形貌分析发现,倒金字塔结构的面夹角均为54.7°,这刚好符合(111)面和(100)面的夹角关系[25]。

|

图 1 不同NSR处理时间后的SEM图像 Figure 1 SEM images of nanostructure after NSR treatment by different time |

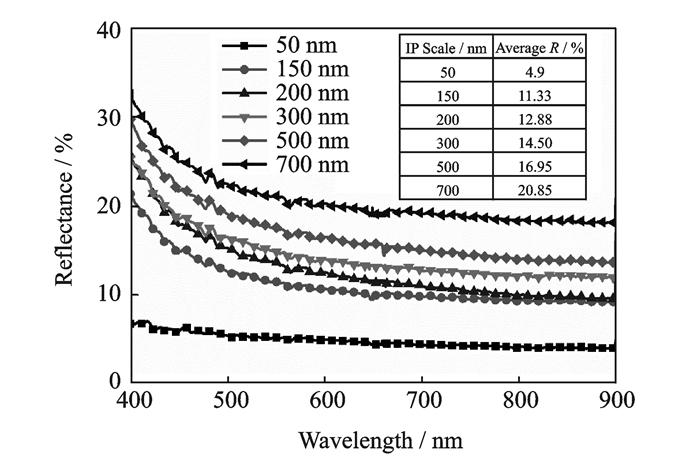

从上述结果得出,随着NSR处理时间的增加,倒金字塔结构的尺寸(IP Scale)也随之增长。对上述样品进行了反射率测量,并计算了400~900 nm波长范围内的加权平均值,如图 2所示。结果表明,当倒金字塔尺寸增加时,平均反射率(Average R)也逐渐增加。制备态的黑硅具有最低的平均反射率,为4.90%。而当进行NSR处理仅100 s后(倒金字塔结构尺寸150 nm),反射率增加幅度较为明显,这可能是由于纳米结构表面的细小孔洞(低于10 nm)在NSR处理中消失导致。后面随着NSR处理时间的增加,平均反射率的增长趋于线性。

|

图 2 不同倒金字塔尺寸对应平均反射率结果 Figure 2 Average reflectance curves of different inverted pyramid scales |

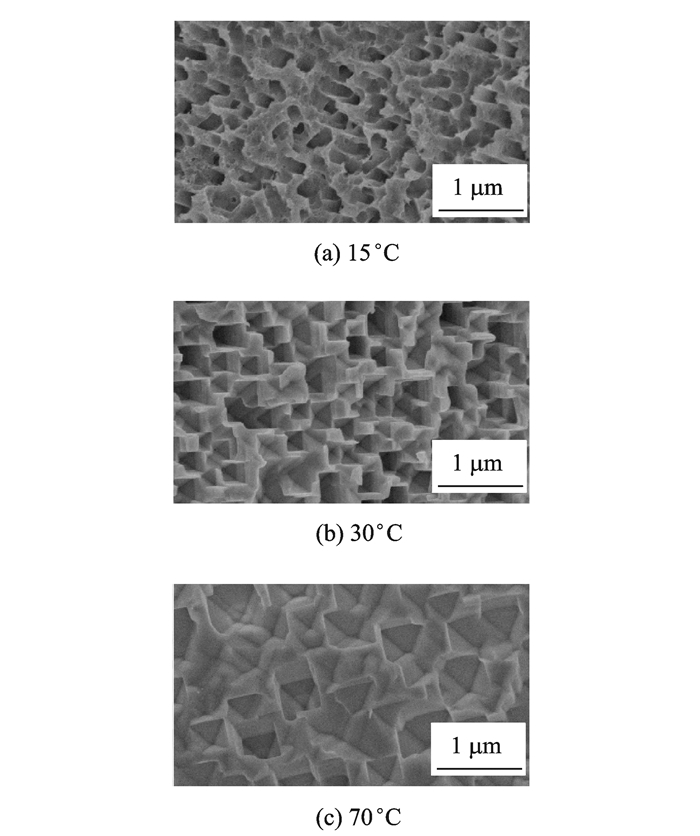

固定腐蚀时间为400 s时50 ℃下腐蚀得到的500 nm尺寸的倒金字塔结构较优(见图 1(i, j))。选取了不同的腐蚀温度:15(常温下溶液温度), 30, 70 ℃作为对比,腐蚀同样的时间,结果如图 3所示。处理后的结构均相比制备态黑硅有了明显的变化,常温下的腐蚀速率最低(图 3(a)),仅仅达到了将孔结构变大的作用,未观察到明显的倒金字塔结构形成的迹象。而3(b)中则明显观察到了方孔结构,部分已经露出底部的结构可以明显观察到倒金字塔的四个斜面,但30 ℃时在400 s的腐蚀时间下,仍显得腐蚀不足。当温度提升到70 ℃时,400 s的腐蚀时间已经全面积出现了倒金字塔结构,且尺寸接近1 μm,但明显发现部分区域已经趋于光滑,温度过高,导致了一定的抛光效果,且腐蚀速率过快,无法达到结构可控的效果。

|

图 3 不同温度NSR处理后的SEM图像 Figure 3 SEM images of nanostructure after NSR treatment by different temperature |

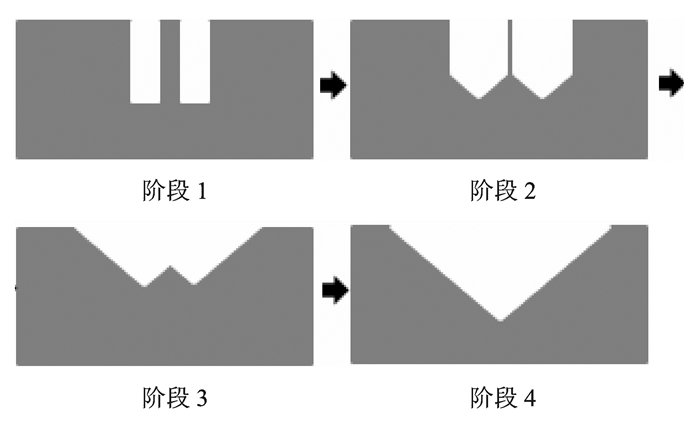

如图 4所示对NSR处理下倒金字塔结构的形成过程总结归纳为以下几步:制备态的黑硅纳米孔结构为柱状孔分布(阶段1),当NSR处理开始后,孔径变大,且底部已经出现各向异性腐蚀现象,即出现倒金字塔的结构(阶段2)。当两个纳米孔结构间的间隙部分被腐蚀完后,两个倒金字塔结构开始相连(阶段3)。最终两个倒金字塔结构完全兼并成为一个更大的倒金字塔(阶段4)。但由于多晶硅的不同晶粒以及MACE腐蚀后纳米孔深度不均一,实际NSR处理中为很多个阶段同时进行。

|

图 4 NSR体系处理过程中倒金字塔结构形成机理图 Figure 4 Formation mechanism of inverted pyramid structure with NSR treatment |

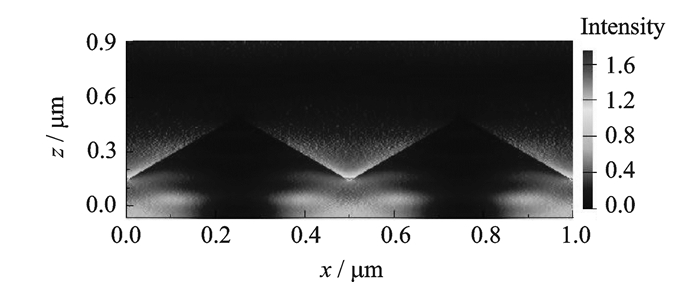

采用FDTD软件对倒金字塔结构进行模拟计算,其中倒金字塔按照(111)面与(100)面关系设定,面与面的夹角固定为54.7°,模拟了密排阵列式倒金字塔结构的减反射性能。图 5展示了500 nm尺寸倒金字塔截面的光场强分布,选取的光波长为550 nm,这与太阳光光谱中最强的峰位波长相近。可以明显地观察到,在倒金字塔结构表面的光场强分布明显较弱,显深蓝色;而在结构内部,即硅体内,有明显的光场强分布,显淡蓝色。验证了倒金字塔结构优异的陷光能力。

|

图 5 500 nm尺寸倒金字塔FDTD光场强分布模拟结果 Figure 5 Simulated cross-sectional light intensity distribution at 550 wavelength on inverted pyramid surface with width of 500 nm |

2.1.2 金刚线切割多晶硅表面倒金字塔结构制备

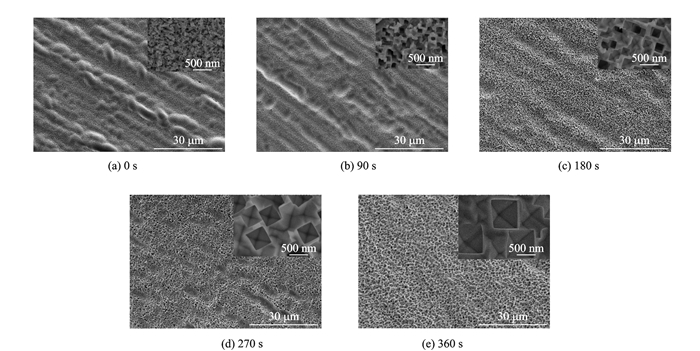

对于金刚线切割的多晶硅片,采用Ag/Cu双原子MACE法在常温下制备出具有优异陷光性能的多晶黑硅结构,通过添加微量的Ag催化Cu腐蚀能够在常温下进行,随后同样采用NSR溶液制备倒金字塔结构。图 6为DWS多晶硅片经不同时间NSR溶液刻蚀作用形成的表面形貌,可以看出在未经NSR溶液刻蚀前硅片表面形成的制备态纳米孔结构并未对硅片表面的切割痕有去除作用;当刻蚀时间为90 s时,如图 6(b)所示,100 nm尺寸大小的方孔状结构生成,而硅片表面的切割痕相比图 6(a)明显变淡;随着NSR刻蚀时间的增加,硅片表面的倒金字塔结构不断生成增大,而切割痕却逐渐被刻蚀变淡,最终在刻蚀时间为360 s时几乎消失不见,硅片表面布满了尺寸约600 nm的倒金字塔结构[26]。

|

图 6 DWS多晶硅片经不同NSR刻蚀后的表面形貌图 Figure 6 SEM images of nanostructure after NSR treatment for different time |

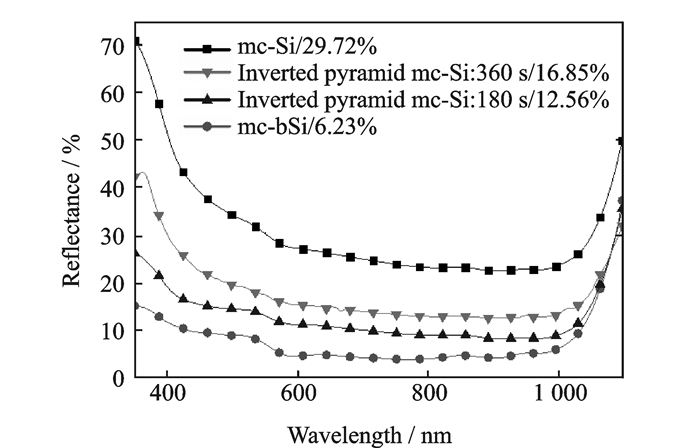

图 7为DWS多晶硅片在各处理阶段的反射率曲线,可以看出酸制绒后的样品表面反射率高达29.72%,经Ag/Cu双原子MACE刻蚀后硅片表面的反射率降至6.23%,但此时硅片表面存在大量缺陷结构,需要进行NSR扩孔处理,NSR处理360 s后硅片表面的反射率达16.85%。

|

图 7 金刚线切割多晶硅片经不同处理后的样品表面反射率图 Figure 7 Reflectance of diamond wire sawn samples at different etching steps |

2.2 倒金字塔结构多晶硅太阳电池性能

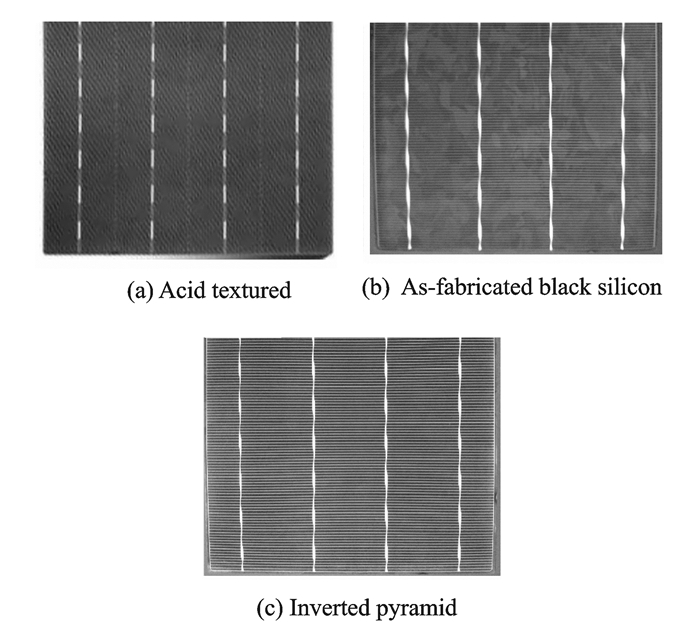

根据NSR时间和温度变化的结果,综合减反射性能和钝化性能的考虑,最终选取了在50 ℃下NSR处理时间400 s,即500 nm尺寸大小的倒金字塔结构进行MWSS多晶硅太阳电池的制备,与常规酸制绒工艺的MWSS多晶硅太阳电池进行了对比,电池的宏观图片如图 8所示。酸制绒结构MWSS多晶太阳电池呈现明显的天蓝色,这是由于钝化膜SiNx特定厚度的消光引起的。尽管制备态黑硅直接制备太阳电池后仍显黑色,体现了很好的陷光效应,但这种电池效率很低,在大部分学者的工作中均有体现。倒金字塔结构的太阳电池则呈现一种暗蓝色,相比酸制绒结构的MWSS多晶硅太阳电池明显偏暗,体现了良好的陷光作用。

|

图 8 不同结构砂浆切割多晶硅太阳电池宏观照片 Figure 8 Photos of MWSS mc-Si solar cells with different structures |

随后对制备的MWSS多晶硅太阳电池性能进行了表征,图 9对比了电池的反射率和内外量子效率。从反射率曲线(图 9(a))中发现,在SiNx钝化前,倒金字塔结构的MWSS多晶硅结构表面反射率明显低于酸制绒结构的表面反射率。而在沉积了钝化膜之后,由于氮化硅膜的减反射作用,酸制绒结构的MWSS多晶硅表面反射率降低到了8.31%,但倒金字塔结构的MWSS多晶硅表面反射率降低至3.29%,明显优于酸制绒结构。且明显可以观察到在短波范围(300~600 nm)反射率下降最为明显。这直接使得电池的外量子效率在对应区域取得了明显的光响应提升,如图 9(b)所示。内量子效率的结果显示倒金字塔结构MWSS太阳电池的曲线几乎与酸制绒结构MWSS太阳电池的曲线贴合,表明了倒金字塔结构MWSS多晶硅太阳电池的钝化水平与酸制绒结构MWSS太阳电池的钝化水平相当,验证了倒金字塔结构相对易钝化的特点。

|

图 9 倒金字塔结构和酸制绒结构MWSS太阳电池性能对比 Figure 9 MWSS solar cell performance comparison of inverted pyramid structure and acid textured stvuctre |

表 1对比了酸制绒结构MWSS太阳电池和倒金字塔结构MWSS太阳电池的电池主要性能参数。转换效率(Eff)上,倒金字塔结构太阳电池达到了18.62%,比酸制绒结构MWSS太阳电池高出了0.45%,主要体现在短流密度(Jsc)的0.91 mA·cm-2的提升上。串联电阻(Rs)与填充因子(FF)无明显差异。然而开压(Voc)上仍然有1 mV的差距,并且反射率的增益理论上达到了5%,而体现到短流密度上只得到了2.54%的增益。说明纳米结构化后表面缺陷的引入不可避免,只能尽量去抑制,寻求平衡达到转换效率的提升。在后续的工作中需要进一步优化。

| 表 1 不同结构MWSS太阳电池性能参数对比 Table 1 Comparison of MWSS solar cells parameter with different structures |

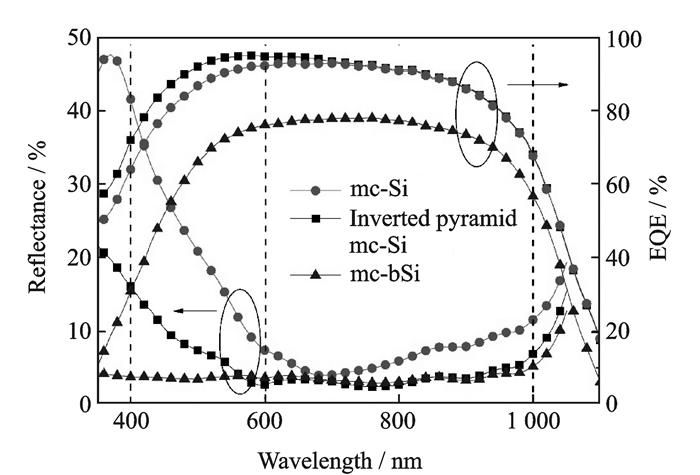

将制备的倒金字塔结构为600 nm的DWS多晶硅片样品用来制备太阳电池,并将酸制绒DWS硅片样品(mc-Si)与制备态黑硅样品(Bmc-Si)同时制备太阳电池予以比较。图 10为制备的3种电池样品的EQE及钝化后的反射率比较。酸制绒样品,制备态黑硅以及倒金字塔样品的表面平均反射率在400~900 nm波长范围内分别为14.36%,3.93%以及4.89%,可见DWS硅片虽然酸制绒后的反射率高于MWSS硅片,但是经双原子MACE及NSR处理后,二者的差别几乎消失。如图 10所示,Bmc-Si样品由于表面较多的缺陷态造成的交叉的光谱响应,使得其在全波段的EQE数值均较低, 400,600和1 000 nm波段的EQE数值分别为31.2%,76.1%以及56.9%;倒金字塔样品所制备的电池在全波段均有较优的EQE数值,400,600和1 000 nm波段的EQE分别为72.5%,95.1%以及68.1%,而普通酸制绒片由于在短波段较高的反射率使得其EQE在短波段较之倒金字塔电池较低,中长波段相差无几。

|

图 10 3种DWS电池的EQE及钝化后的反射率比较 Figure 10 Comparison of reflectance and EQE of mc-Si, mc-bSi and inverted pyramid mc-Si solar cells |

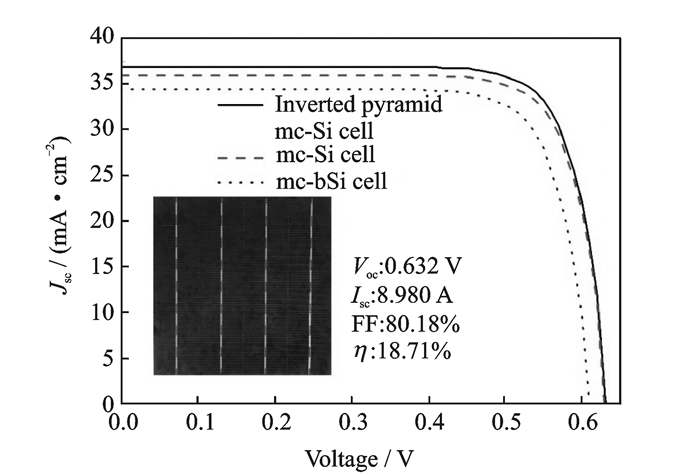

3种DWS多晶硅电池的性能如图 11所示,经Ag/Cu双原子MACE法以及NSR刻蚀后的电池样品呈现十分优秀的电池性能:开路电压Voc为632 mV,短路电流Isc为8.980 A,填充因子FF为80.18%,最终电池的平均效率效率η为18.71%,这一数值高于同结构的MWSS多晶硅片,可见DWS多晶硅片的质量高于MWSS多晶硅片,而只经过MACE法处理后的电池样品Bmc-Si表现出比砂浆切割BS样品更低的短路电流余开路电压,这主要因为经MACE处理后硅片表面出现了更多的缺陷结构,且原有的切割痕并没有被去除,导致pn结的质量更差以及漏电流的现象更严重。经过优化工艺后获得的最佳DWS多晶硅太阳电池转换效率为19.10%, 对应的开路电压Voc为640 mV,短路电流密度Jsc为37.35A/cm2,填充因子FF为79.91%。

|

图 11 3种DWS电池样品的J-V曲线 Figure 11 J-V curves of mc-Si, mc-bSi and inverted pyramid mc-Si solar cells |

3 结论

采用NSR酸体系重构溶液对黑硅纳米结构进行重构,得到不同尺寸的倒金字塔减反射微结构,基于这种新型陷光结构研制了高效多晶硅太阳电池并建立了量产技术。研究结果表明,随着NSR处理时间的增加,倒金字塔结构的尺寸也随之变大。在NSR处理时间达到400 s时,倒金字塔的尺寸达到了500 nm,倒金字塔结构的面夹角均为54.7°。常温下NSR腐蚀各向异性较差,30 ℃腐蚀速率偏慢,70 ℃接近抛光效果,50 ℃为最优处理温度。在50 ℃下NSR处理时间400 s,500 nm尺寸大小的倒金字塔结构制备的MWSS太阳电池效率最优,电池的表面反射率降低至3.29%,最终倒金字塔结构MWSS太阳电池的转换效率达到了18.62%,比酸制绒结构太阳电池高出0.45%,主要体现在短流密度的0.91 mA·cm-2的提升上。将Ag/Cu双原子MACE法与NSR溶液扩孔技术运用到DWS多晶硅片上,发现在采用Ag/Cu双原子MACE法制备的黑硅纳米结构基础上采用NSR刻蚀能够有效地去除DWS表面的切割痕,并制备出均匀的倒金字塔结构。最终采用太阳电池制备工艺制备出了最高效率为19.10%的DWS多晶黑硅电池,其开路电压Voc为640 mV,短路电流密度Jsc为37.35 A/cm2,填充因子FF为79.91%,效率高于同结构的MWSS多晶黑硅电池,说明DWS多晶黑硅电池具有很好的应用前景。

致谢 感谢江苏辉伦太阳能科技有限公司在黑硅电池研制方面提供的支持。| [1] | STRIEMER C C, FAUCHET P M. Dynamic etching of silicon for broadband antireflection applications[J]. Applied Physics Letters, 2002, 81(16): 2980–2982. DOI:10.1063/1.1514832 |

| [2] | YUE Zhihao, SHEN Honglie, JIANG Ye. Antireflective nanostructures fabricated by reactive ion etching method on pyramid structured silicon surface[J]. Applied Surface Science, 2013, 271: 402–406. DOI:10.1016/j.apsusc.2013.01.216 |

| [3] | BRANZ H M, YOST V E, WARD S, et al. Nanostructured black silicon and the optical reflectance of graded-density surfaces[J]. Applied Physics Letters, 2009, 94(23): 231121. DOI:10.1063/1.3152244 |

| [4] | OH J, YUAN H C, BRANZ H M. An 18.2%-efficient black-silicon solar cell achieved through control of carrier recombination in nanostructures[J]. Nature Nanotechnology, 2012, 7(11): 743–748. DOI:10.1038/nnano.2012.166 |

| [5] | ZHAO Z, LI P, WEI Y, et al. 17.3% efficient black silicon solar cell without dielectric antireflection coating[J]. Solar Energy, 2014, 110: 714–719. DOI:10.1016/j.solener.2014.10.029 |

| [6] | YUE Z H, SHEN H L, JIANG Y, et al. Large-scale black multi-crystalline silicon solar cell with conversion efficiency over 18%[J]. Applied Physics A, 2014, 116(2): 683–688. DOI:10.1007/s00339-014-8414-3 |

| [7] | LIN X X, ZENG Y, ZHONG S H, et al. Realization of improved efficiency on nanostructured multicrystalline silicon solar cells for mass production[J]. Nanotechnology, 2015, 26(12): 125401. DOI:10.1088/0957-4484/26/12/125401 |

| [8] |

蒋晔, 沈鸿烈, 蒲天, 等.

圆化处理法制备高效大尺寸多晶黑硅太阳电池[J]. 南京航空航天大学学报, 2015, 47(5): 683–686.

JIANG Ye, SHEN Honglie, Pu Tian, et al. Large-scale high-efficiency multi-crystalline black silicon solar cell via rounding treatment[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2015, 47(5): 683–686. |

| [9] | ALGASINGER M, PAYE J, WERNER F, et al. Improved black silicon for photovoltaic applications[J]. Advanced Energy Materials, 2013, 3(8): 1068–1074. DOI:10.1002/aenm.v3.8 |

| [10] | WANG S, LI Q, TAO K, et al. Effective way to realize optimized carrier recombination and electrode contact for excellent electrical performance silicon nanostructure based solar cells[J]. Journal of Materials Science: Materials in Electronics, 2016, 27(5): 4378–4384. DOI:10.1007/s10854-016-4307-x |

| [11] | SMITH A W, ROHATGI A. Ray tracing analysis of the inverted pyramid texturing geometry for high efficiency silicon solar cells[J]. Solar Energy Materials & Solar Cells, 1993, 29(1): 37–49. |

| [12] | CHEN H Y, LU H L, REN Q H, et al. Enhanced photovoltaic performance of inverted pyramid-based nanostructured black-silicon solar cells passivated by an atomic-layer-deposited Al2O3 layer[J]. Nanoscale, 2015, 37(7): 15142–15148. |

| [13] | PARK K M, LEE M B, CHOI S Y. Investigation of surface features for 17.2% efficiency multi-crystalline silicon solar cells[J]. Solar Energy Materials & Solar Cells, 2015, 132: 356–362. |

| [14] | SHI J, XU F, ZHOU P, et al. Refined nano-textured surface coupled with SiNx layer on the improved photovoltaic properties of multi-crystalline silicon solar cells[J]. Solid-State Electronics, 2013, 85: 23–27. DOI:10.1016/j.sse.2013.03.002 |

| [15] | YE X, ZOU S, CHEN K, et al. 18.45%-efficient multi-crystalline silicon solar cells with novel nanoscale pseudo-pyramid texture[J]. Advanced Functional Materials, 2014, 24(42): 6708–6716. DOI:10.1002/adfm.v24.42 |

| [16] |

杨业元.

硅晶片金刚石线切割的表面特征及其力学性能[J]. 中国表面工程, 2013, 26(2): 1–5.

YANG Yeyuan. Surface characteristics and its mechanical performance of diamond wire sawn silicon wafer[J]. China Surface Engineering, 2013, 26(2): 1–5. |

| [17] | CAO F, CHEN K, ZHANG J, et al. Next-generation multi-crystalline silicon solar cells: Diamond-wire sawing, nano-texture and high efficiency[J]. Solar Energy Materials & Solar Cells, 2015, 141: 132–138. |

| [18] | YANG J, BANERJEE S, WU J, et al. Phase and stress evolution in diamond microparticles during diamond-coated wire sawing of Si ingots[J]. The International Journal of Advanced Manufacturing Technology, 2016, 82(9): 1675–1682. |

| [19] | CHEN K, LIU Y, WANG X, et al. Novel texturing process for diamond-wire-sawn single-crystalline silicon solar cell[J]. Solar Energy Materials & Solar Cells, 2015, 133: 148–155. |

| [20] | YU X, WANG P, LI X, et al. Thin czochralski silicon solar cells based on diamond wire sawing technology[J]. Solar Energy Materials & Solar Cells, 2012, 98: 337–342. |

| [21] | LIPPOLD M, BUCHHOLZ F, GONDEK C, et al. Texturing of SiC-slurry and diamond wire sawn silicon wafers by HF-HNO3-H2SO4 mixtures[J]. Solar Energy Materials & Solar Cells, 2014, 127: 104–110. |

| [22] | CHEN W, LIU X, LI M, et al. On the nature and removal of saw marks on diamond wire sawn multicrystalline silicon wafers[J]. Materials Science in Semiconductor Processing, 2014, 27: 220–227. DOI:10.1016/j.mssp.2014.06.049 |

| [23] | ZHUANG Y F, ZHONG S H, HUANG Z G, et al. Versatile strategies for improving the performance of diamond wire sawn mc-Si solar cells[J]. Solar Energy Materials & Solar Cells, 2016, 153: 18–24. |

| [24] | LI P, WEI Y, ZHAO Z, et al. Highly efficient industrial large-area black silicon solar cells achieved by surface nanostructured modification[J]. Applied Surface Science, 2015, 357: 1830–1835. DOI:10.1016/j.apsusc.2015.10.035 |

| [25] | JIANG Y, SHEN H L, PU T, et al. High efficiency multi-crystalline silicon solar cell with inverted pyramid nanostructure[J]. Solar Energy, 2017, 142: 91–96. DOI:10.1016/j.solener.2016.12.007 |

| [26] | ZHENG C F, SHEN H L, PU T, et al. High-efficient solar cells by the ag/cu-assisted chemical etching process on diamond-wire-sawn multicrystalline silicon[J]. IEEE Journal of Photovoltaics, 2017, 7(1): 153–156. DOI:10.1109/JPHOTOV.2016.2631304 |

2017, Vol. 49

2017, Vol. 49