2. 中国电子科技集团第二十八研究所,南京,210007

2. The 28th Research Institute, China Electronics Technology Group Corporation, Nanjing, 210007, China

在飞机装配过程中,由飞机零件装配成组件,由组件装配成部件,由部件对接成整机[1],装配工装是保证飞机零部件定位、安装和铆接的基础,具有零部件数量多、结构复杂和质量要求高的特点。装配工装在飞机产品生产过程中处于飞机设计的下游,受到飞机装配件设计及其装配工艺的影响以及飞机生产准备周期限制,时间紧迫,任务繁重。

为了缩短飞机研制周期,装配工装设计与飞机装配件设计并行实施。然而,飞机装配件设计从预发放到定型之间结构修改频繁,装配工装几何结构受飞机装配件几何结构和技术文档的限制,会受到飞机几何结构变化的直接影响,并且,装配工装内部零部件几何结构之间也会产生约束干涉,进而影响装配工装其他零部件,因此增加了建立飞机-装配工工装协同变更管理的难度。

目前,飞机-工装协同变更方面的研究主要体现在关联设计和变更传播分析方面,两者存在很强的依赖性。关联设计通过建立和管理“起因和影响”的关系,实现飞机与工装关联的零部件或模块的约束或限制,在飞机设计发生变更时,通过已有的数字样机的关联关系,进行变更传播的影响分析。关联设计方面在机械设计行业应用较多[2-3],为了实现飞机设计中多个专业的关联设计,符磊等建立了面向关联设计的多级骨架模型,实现设计意图自顶向下的传递及关联[4]。Fuh基于网络技术研究了一种分布式CAD系统,能够实现产品的分布式协同设计[5]。当前,参数化关联设计在主流CAD软件中的应用很广泛,如法国达索公司的CATIA V5和美国PTC公司的ProE等。潘志毅等针对飞机研制过程中装配工装设计频繁修改的问题,提出了一种基于公理设计原理的装配工装变型设计方法,能够实现装配工装自顶向下和自底而上相结合的变更传播,从而完成装配工装的设计[6]。从以上文献可以看出,虽然许多学者建立了飞机设计、工艺和工装等数据协同关联模型,采用了数字样机的设计与协调方法,替代以人工为主的协作与变更管理方式,但对以全三维数字模型为基础的飞机与装配工装协同变更管理的研究较少。目前飞机-装配工装协同变更过程主要以流程管理为主,飞机-装配工装缺乏数字化的关联关系表达方式,不能从飞机-装配工装研制的整体角度主动分析工程变更对装配工装的影响。此外,目前的“三维建模设计+二维图纸制造”模式导致装配工装研制效率低下,同时,必须依靠人工判断和记录相关变更信息,没有充分实现协同变更的数字化和自动化,已成为飞机-装配工装协同变更管理的瓶颈之一。

基于模型的定义(Model based definition, MBD)技术作为新一代面向计算机应用的产品数字化定义技术,能够集成飞机产品所有的研制信息[7],体现了飞机面向制造与装配而设计的思想[8-9],可以根据飞机装配件MBD模型进行装配工艺设计以及装配工装设计,不需要二维图纸,实现飞机数字化定义到数字化装配工装设计的数据流和信息流的贯穿。本文在此基础上定义了飞机和装配工装MBD模型,建立了飞机和装配工装MBD模型全三维数字化关系架构,采用矩阵方式对关系架构进行表达,并结合相应的变更传播计算方法实现了飞机设计结构变更对装配工装变更影响的主动、自动化预测和分析。

1 飞机-装配工装协同定义MBD模型 1.1 飞机装配件设计MBD模型飞机装配件设计MBD模型包含飞机工程设计数据,它是工程设计单位发布的,用于描述飞机设计结构的数据。设计结构指产品包含的零部件,以及这些零部件之间的数量和架构关系,体现了产品的功能要求。飞机装配件设计MBD模型可以用式(1)表示,其中,子装配件和零件设计MBD模型又可以表示为

| $ \begin{array}{l} {M_E}\left( {{A_t}} \right) = \left\{ {\sum\limits_{i = 1}^m {{M_E}\left( {S{A_i}} \right)} \oplus \sum\limits_{j = 1}^n {{M_E}\left( {{P_j}} \right)} \oplus \sum\limits_{k = 1}^s {{Q_k}} \oplus } \right.\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left. {\sum\limits_{q = 1}^z {{L_q}} \oplus \sum\limits_{l = 1}^t {{N_l}} } \right\} \end{array} $ | (1) |

| $ \begin{array}{l} {M_E}\left( {S{A_i}} \right) = \left\{ {\sum\limits_{j = 1}^m {{M_E}\left( {{P_j}} \right)} \oplus \sum\limits_{k = 1}^s {{Q_k}} \oplus \sum\limits_{q = 1}^z {{L_q}} \oplus } \right.\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left. {\sum\limits_{l = 1}^t {{N_l}} } \right\} \end{array} $ | (2) |

| $ {M_E}\left( {{P_j}} \right) = \left\{ {\sum\limits_{h = 1}^n {{G_h}} \oplus \sum\limits_{k = 1}^s {{Q_k}} \oplus \sum\limits_{l = 1}^t {{N_l}} } \right\} $ | (3) |

式中:ME(At)表示飞机装配件设计MBD模型;ME(SAi)表示飞机子装配件设计MBD模型;ME(Pj)表示零件设计MBD模型;Qk表示特性;Lq表示零件和部件之间的约束关系;Nl表示标注;Gh表示零件几何结构模型。

1.2 飞机装配件装配工艺MBD模型在飞机装配件设计MBD模型基础上,进行飞机装配件装配工艺规划形成装配工艺MBD模型,飞机装配件和子装配件装配工艺MBD模型可以表示为

| $ \begin{array}{l} {M_P}\left( {{A_t}} \right) = \left\{ {\sum\limits_{i = 1}^m {{M_P}\left. {\left( {S{A_i}} \right)} \right)} \oplus \sum\limits_{j = 1}^n {{M_E}\left( {{P_j}} \right)} \oplus } \right.\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left. {\sum\limits_{k = 1}^s {C{F_k}} \oplus \sum\limits_{l = 1}^t {F{N_l}} } \right\} \end{array} $ | (4) |

| $ {M_P}\left( {S{A_i}} \right) = \left\{ {\sum\limits_{j = 1}^n {{M_E}\left( {{P_j}} \right)} \oplus \sum\limits_{k = 1}^s {C{F_k}} \oplus \sum\limits_{l = 1}^t {F{N_l}} } \right\} $ | (5) |

式中:MP(At),MP(SAi)分别表示装配件At,子装配件SAi的装配工艺MBD模型;ME(Pj)表示装配件零件设计MBD模型;CFk表示用于装配件相应的装配工装设计的协调特征,本文将其定义为飞机装配件用于定位约束的拓扑面;FNl表示装配工艺文件编号,用于对装配工装申请单、装配工艺过程卡片等进行链接访问。

1.3 装配工装设计MBD模型装配工装是飞机装配件在装配过程中控制其几何形状参数所使用的起定位作用的专用工艺装备,以飞机的定位、连接结构和装配需求为主要设计依据。装配工装从结构上可以分为总装、部件和零件,总装用于飞机装配件的装配,保证装配件准确度等要求,部件是装配工装中独立的模块(如:卡板组件),零件是装配工装最底层的对象。装配工装总装设计MBD模型可以用式(6)表示,其中,部件和零件MBD模型又可以表示为式(7,8)。

| $ \begin{array}{l} {M_E}\left( {{A_{At}}} \right) = \left\{ {\sum\limits_{c = 1}^p {C{F_c}} \oplus \sum\limits_{d = 1}^z {F{N_d}} \oplus \sum\limits_{i = 1}^m {{M_E}\left( {S{A_{Ai}}} \right)} \oplus } \right.\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\sum\limits_{j = 1}^n {{M_E}\left( {{P_{Aj}}} \right)} \oplus \sum\limits_{k = 1}^s {{Q_{Ak}}} \oplus \sum\limits_{q = 1}^z {{L_{Aq}}} \oplus \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left. {\sum\limits_{l = 1}^t {{N_{Al}}} } \right\} \end{array} $ | (6) |

| $ \begin{array}{l} {M_E}\left( {S{A_{Ai}}} \right) = \left\{ {\sum\limits_{j = 1}^n {{M_E}\left( {{P_{Aj}}} \right)} \oplus \sum\limits_{k = 1}^s {{Q_{Ak}}} \oplus \sum\limits_{q = 1}^z {{L_{Aq}}} \oplus } \right.\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left. {\;\;\sum\limits_{l = 1}^t {{N_{Al}}} } \right\} \end{array} $ | (7) |

| $ {M_E}\left( {{P_{Aj}}} \right) = \left\{ {\sum\limits_{h = 1}^n {{G_{Ah}}} \oplus \sum\limits_{k = 1}^s {{Q_{Ak}}} \oplus \sum\limits_{l = 1}^t {{N_{Al}}} } \right\} $ | (8) |

式中:ME(AAt)表示装配工装总装设计MBD模型;ME(SAAi)表示装配工装部件设计MBD模型;ME(PAj)表示装配工装零件设计MBD模型;CFc,FNd分别为继承相应飞机装配件的协调特征几何集和装配工艺文件编号;QAk表示特性;LAq表示零件和部件之间的约束关系;NAl表示标注;GAh表示零件几何结构模型。

2 飞机-装配工装MBD模型关系架构在装配工装的设计阶段,建立飞机与装配工装MBD模型关系架构是非常关键的步骤,能够增强飞机与装配工装、装配工装内部对象之间的关联关系,促进装配工装设计的提前介入以及实现飞机与装配工装的协同变更管理。在装配工装的设计过程中,一般以装配工装设计MBD模型为核心将飞机几何结构、装配需求和各阶段的产品信息联系起来。

针对这一特点,以飞机装配工艺MBD模型为依据建立飞机与装配工装关系架构,用于管理飞机装配件与装配工装协同定义的数据。根据飞机装配件设计MBD模型、装配工艺MBD模型和装配工装设计MBD模型,对飞机与装配工装之间的关系做进一步分析处理,细分为多重结构关联的结构树,紧密关联飞机与装配工装设计信息,实现对飞机频繁变更可能导致的装配工装变更的有效应对。图 1为某型号飞机装配件与装配工装在MBD环境下的关系架构。

|

图 1 飞机与装配工装关系架构 Figure 1 Relational framework of aircraft and assem bly tooling |

图 1(a)为飞机装配件设计MBD模型结构树。从实现飞机功能的产品结构角度对飞机装配件进行描述,并以装配件设计结构为核心,包含零部件的设计特性、标注以及设计约束。

图 1(b)为装配件装配工艺MBD模型结构树。继承了装配件设计MBD模型结构树的节点数据,根据飞机装配件设计MBD模型的组织结构在各装配件节点下一层添加协调特征链接编号。针对不同层级的装配件,添加的协调特征可能来自零件也可能来自部件,装配工艺文件可以对应装配件或者子装配件。

图 1(c)为装配工装设计MBD模型结构树。从定位、固定飞机装配件以及实现飞机装配需求的角度进行装配工装结构设计,根据飞机装配件协调特征和装配工艺文件要求设计相应层级的装配工装。它继承飞机的协调特征和装配工艺文件信息,以装配工装设计结构为核心,包含零部件的设计特性、标注、拓扑面约束等信息。

通过以上的定义,能够实现各结构树中节点的相互关联,如:飞机装配件装配工艺MBD模型可以和装配件设计MBD模型结构树中的节点关联,装配工装设计MBD模型节点可以同时和装配件装配工艺、装配工装制造工艺MBD模型节点关联,从而实现飞机-装配工装协同变更的自动传播、影响的主动预测。飞机-装配工装多重结构关联模型可以表示为

| $ AM = {T_D} \cup {T_P} \cup {T_{D'}} \cup {R_{DP}} \cup {R_{PD'}} $ | (9) |

式中:TD,TP,TD′分别表示飞机装配件设计MBD模型结构树、装配件装配工艺MBD模型结构树和装配工装设计MBD模型结构树;RDP,RPD′表示装配件设计、装配工艺和装配工装设计MBD模型结构树之间的关联关系。

3 基于MBD模型几何拓扑面的变更传播分析方法文献[10]提出了基于产品数据模型的变更表达、传播与定性评估方法。在其基础上,本文建立了飞机装配件、装配工装零件的变更模型以及零件关联关系模型,通过提出的变更传播计算方法进行装配工装变更传播的预测与影响分析。

3.1 基于几何拓扑面的关联关系模型构建飞机-装配工装MBD模型的关联关系是实现飞机-装配工装协同变更传播预测与影响分析的前提,选择合适的几何拓扑对象作为关联关系模型的基元是保证结果准确性的关键。很多学者从不同方面研究了工程变更的传播,目前,以剑桥大学关于工程变更的研究最为著名,文献[11~15]是一些典型的研究成果。这些研究成果大多从产品的体(即零部件)层次建立产品关联关系模型,主要通过经验建立零部件之间的数值关系,使产品开发人员从产品体的层次上研究工程变更传播的路径以及影响。这些研究工作对于管理企业中的工程变更起到了积极的作用,但是,运用产品体对象建立产品关联关系模型有两方面的缺陷:(1)这些方法没有涉及详细的变更细节,比如,只判别了一个零件受到变更影响,具体哪些结构需要改变是不能够预测的。(2)这些方法可能会产生错误的变更传播预测结果。针对以上的问题,本文提出一种基于MBD模型几何拓扑面的约束关系模型,将产品设计结构约束关系精炼到面与面之间的约束关系。

装配工装能够控制飞机及其零部件在铆接、精加工和检验等过程中的几何形状和装配参数等[3],因此,装配工装设计M BD模型设计结构完全依赖飞机装配件MBD模型的设计结构。为了分析装配件MBD模型设计结构变更对装配工装设计结构的影响,首先分析了飞机-装配工装基于拓扑面的几何约束关系。单个零件的拓扑面集合可以用式(10)表示。其次,通过几何约束关系可以表达对象之间相对空间的位置,建立基于MBD模型几何拓扑面的约束关系模型,用式(11)表示。

| $ T\left( {{\rm{Part}}\left( i \right)} \right) = \left\{ {F\left( {i1} \right),F\left( {i2} \right), \cdots ,F\left( {ik} \right), \cdots ,F\left( {in} \right)} \right\} $ | (10) |

式中:T(Part (i))表示零件Part (i)的拓扑面集合;F(ik)表示零件Part (i)的任意拓扑面;n为Part (i)拓扑面数量。

| $ \begin{array}{l} \mathit{Re}\left( {{\rm{Part}}\left( i \right),{\rm{Part}}\left( j \right)} \right) = \left\{ {F\left( {i1} \right) \to F\left( {j1} \right),F\left( {i2} \right) \to } \right.\\ \left. {F\left( {j2} \right), \cdots ,F\left( {ik} \right) \to F\left( {jk} \right), \cdots ,F\left( {im} \right) \to F\left( {jm} \right)} \right\} \end{array} $ | (11) |

式中:Re(Part(i), Part(j))表示零件Part (i)和Part (j)拓扑面的约束关系;F(ik)和F(jk)分别为两个零件存在约束关系的拓扑面;F(ik)→F(jk)表示拓扑面F(jk)依赖F(ik)进行设计;m为Part (i)和Part (j)之间存在约束关系的拓扑面数量。

3.2 关联关系模型的矩阵式表达本文采用布尔型DSM描述飞机-装配工装之间的拓扑面约束关系,并且将拓扑面约束关系分为3种:飞机协调特征与装配工装零件拓扑面约束关系、装配工装零件之间拓扑面约束关系和装配工装零件内部拓扑面邻接关系。第1,2种拓扑面约束关系可以分别用式(12,13)表示。由于装配工装MBD模型设计结构完全依赖飞机装配件MBD模型的设计结构,而装配工装零件MBD模型之间可以互相影响,所以式(12,13)的区别在于式(12)是单向影响矩阵,式(13)是双向影响矩阵。第3种拓扑面约束关系可以用式(14)表示,矩阵元素值1,0描述拓扑面是否互为邻接面,预测拓扑面发生变更时会影响哪些邻接面。

| $ \mathit{\boldsymbol{RM}}\left( {M,N} \right) = \left( {\begin{array}{*{20}{c}} {{a_{1n}}}& \cdots &{{a_{1j}}}& \cdots &{{a_{1n}}}\\ \vdots &{}& \ddots &{}& \vdots \\ {{a_{i1}}}& \cdots &{{a_{ij}}}& \cdots &{{a_{in}}}\\ \vdots &{}& \ddots &{}& \vdots \\ {{a_{m1}}}& \cdots &{{a_{mj}}}& \cdots &{{a_{mn}}} \end{array}} \right) $ | (12) |

式中:M和N分别为飞机协调零件和装配工装零件名称;aij表示M的拓扑面i和N的拓扑面j之间的约束关系,取值1(存在约束关系)和0(不存在约束关系);m和n分别为零件M和N的拓扑面数量。

| $ \mathit{\boldsymbol{RM'}}\left( {M,N} \right) = \left( {\begin{array}{*{20}{c}} {{a_{1n}}}& \cdots &{{a_{1j}}}& \cdots &{{a_{1n}}}\\ \vdots &{}& \ddots &{}& \vdots \\ {{a_{i1}}}& \cdots &{{a_{ij}}}& \cdots &{{a_{in}}}\\ \vdots &{}& \ddots &{}& \vdots \\ {{a_{m1}}}& \cdots &{{a_{mj}}}& \cdots &{{a_{mn}}} \end{array}} \right) $ | (13) |

式中:M和N分别为装配工装两个零件名称;aij表示M的拓扑面i和N的拓扑面j之间的约束关系,取值1(存在约束关系)和0(不存在约束关系);m和n分别为零件M和N的拓扑面数量。

| $ \mathit{\boldsymbol{RM}}\left( M \right) = \left( {\begin{array}{*{20}{c}} {{a_{1n}}}& \cdots &{{a_{1j}}}& \cdots &{{a_{1n}}}\\ \vdots &{}& \ddots &{}& \vdots \\ {{a_{i1}}}& \cdots &{{a_{ij}}}& \cdots &{{a_{in}}}\\ \vdots &{}& \ddots &{}& \vdots \\ {{a_{n1}}}& \cdots &{{a_{nj}}}& \cdots &{{a_{nn}}} \end{array}} \right) $ | (14) |

式中:M为装配工装零件名称;aij表示M的拓扑面i和j之间的邻接关系,取值1(互为邻接面)和0(不互为邻接面);n为零件M的拓扑面数量。

为了克服传统的产品关联关系提取大多依赖人工追踪记录的缺陷,本文提出一种飞机-装配工装设计结构几何拓扑面约束关系自动获取算法。由第1部分内容可知,飞机-装配工装的几何拓扑面约束关系记录在装配工装部件以及总装MBD模型的“约束”节点中,通过设计算法可以从该节点中自动获取飞机-装配工装设计结构几何拓扑面的约束关系。

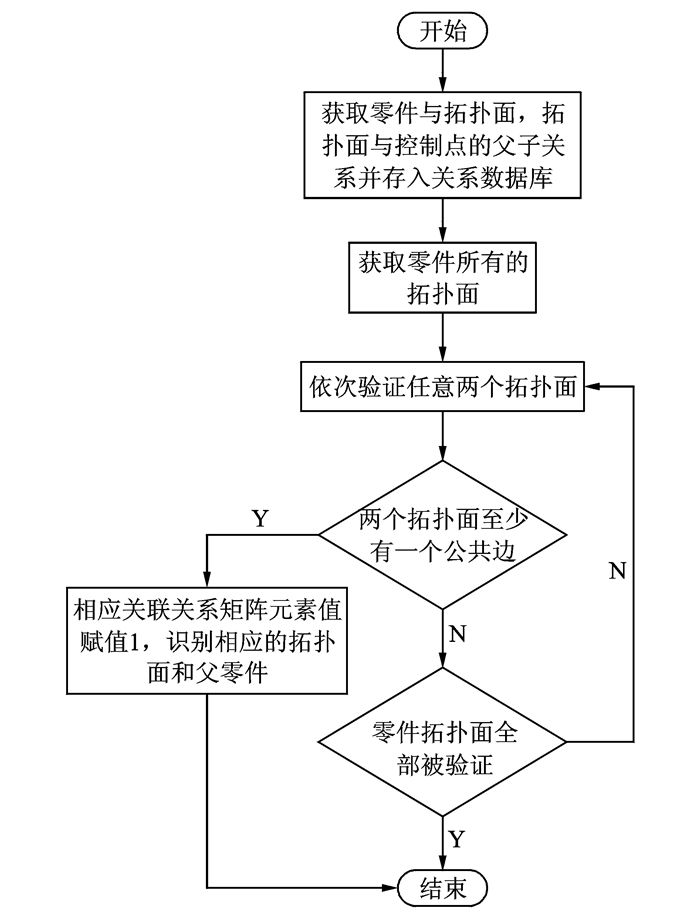

图 2为获取第1,2种拓扑面约束关系算法流程图,具体步骤如下:

|

图 2 获取第1,2种几何拓扑面约束关系矩阵的算法流程 Figure 2 Algorithm flowchart of the first and the second kinds of geometric face constrain t relation matrix acquisition |

步骤1 获取零件与拓扑面、拓扑面与控制点的父子关系,并存入数据库用于识别参与约束的零件拓扑面。

步骤2 访问飞机-装配工装协同定义MBD模型“约束”节点,获取相互约束的拓扑面控制点。

步骤3 将步骤2中获取的约束拓扑面的控制点与数据库中的控制点进行比较。

步骤4 如果在数据库中查询到了步骤2中获取的相互约束拓扑面控制点,就能识别拓扑面对应的零件名称,同时,关联关系矩阵中相应的元素值赋值为1;否则,如果没有完全遍历数据库中控制点,则继续步骤3操作;如果完全遍历,执行步骤5。

步骤5 结束。

图 3为获取第3种拓扑面邻接关系的算法流程图,具体步骤如下:

|

图 3 获取第3种几何拓扑面邻接关系矩阵的算法流程 Figure 3 Algorithm flowchart of the third kind of the geometric face adjacency relation matrix acquisition |

步骤1 获取零件与拓扑面、拓扑面与控制点的父子关系,并存入数据库用于识别零件的相邻拓扑面。

步骤2 获取零件的所有拓扑面。

步骤3 按照一定次序获取两个拓扑面,验证是否存在至少一条公共边。

步骤4 如果任意两个拓扑面存在公共边,那么关联关系矩阵中相应的元素值赋值为1,同时识别拓扑面对应的零件名称;否则,如果没有完全验证每一对拓扑面,则继续步骤3操作;如果完全验证,执行步骤5。

步骤5 结束。

3.3 变更传播预测和影响分析方法 3.3.1 零部件变更模型本文运用向量的方式表达飞机-装配工装设计结构变更中零件的变更状态,这样便于使用矩阵运算处理变更传播过程中的信息,实现飞机-装配工装设计结构协同变更过程的程式化和自动化。拓扑面的变更状态可以表示为

| $ \mathit{\boldsymbol{CV}}\left( L \right) = \left( {\left( {{a_1}} \right), \cdots ,\left( {{a_i}} \right), \cdots ,\left( {{a_n}} \right)} \right) $ | (15) |

式中:L为零件名称;ai表示零件L的拓扑面i的变更状态,取值1(发生变更或受变更影响)和0(不发生变更或不受变更影响);n为L的拓扑面数量。

3.3.2 变更传播预测与分析方法装配工装设计MBD模型几何结构受飞机装配件设计MBD模型几何结构影响较大,而飞机产品设计从预发放到定型之间几何结构修改频繁,导致装配工装需要不断变更。为了描述飞机-装配工装设计结构协同变更过程,提出了一种变更传播方案。首先,获取飞机零件拓扑面变更向量,记为初始变更向量CV(Air-i);然后,飞机零件变更通过飞机装配件与装配工装零件约束关系传播至装配工装零件(比如:定位件),这里的约束关系记为RM(Air-i, Ass-j);其次,装配工装零件之间通过相互约束关系传播变更直至有零件的变更向量为零向量,即零件没有拓扑面受到影响,这里的约束关系记为RM′(Ass-i, Ass-j)和RM(Ass-j)。飞机-装配工装设计结构协同变更传播过程可以用式(16)表示。为了评估飞机零件设计结构变更对装配工装设计结构的影响,提出变更影响系数如式(17)所示,变更影响系数越低,表明装配工装零部件受影响程度越低,反之,装配工装零件受较大影响。

| $ \mathit{\boldsymbol{CV}}\left( {Ass - k} \right) = \left\{ {\begin{array}{*{20}{c}} {\begin{array}{*{20}{c}} {\mathit{\boldsymbol{CV}}\left( {Air - i} \right)\mathit{\boldsymbol{RM}}\left( {Air - i,Ass - 1} \right)\mathit{\boldsymbol{RM}}\left( {Ass - 1} \right)}\\ {\mathit{\boldsymbol{CV}}\left( {Ass - 1} \right)\prod\limits_{j = 2}^k {\mathit{\boldsymbol{RM'}}\left( {Air - j - 1,Ass - j} \right)\mathit{\boldsymbol{RM}}\left( {Ass - j} \right)} } \end{array}}&{\begin{array}{*{20}{c}} {k = 1}\\ {2 \le k \le n} \end{array}} \end{array}} \right. $ | (16) |

式中:i为发生变更的飞机零件序号,并且1≤i≤m,m为飞机装配件发生变更的零件数量;k为一条变更传播路径中受影响的装配工装零件序号,并且1≤k≤n,n为该条变更传播路径中装配工装零件数量;Air-i为第i个变更的飞机零件;Ass-j为一条变更传播路径中第j个受影响的装配工装零件。

| $ CI\left( M \right) = \sum\limits_{i = 1}^l {{a_i}} $ | (17) |

式中:CI(M)表示装配工装零件M受影响的拓扑面数量总和;l为M包含的拓扑面数量;ai为第i个拓扑面变更状态,取值1或0。

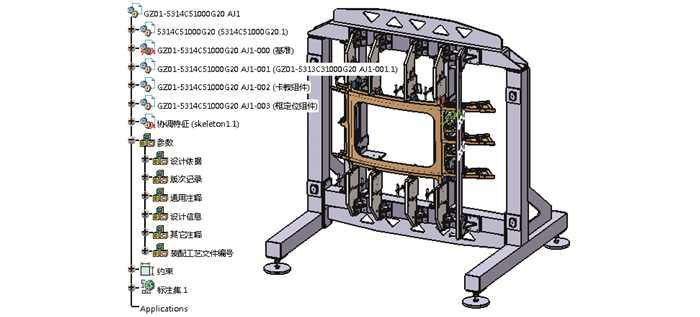

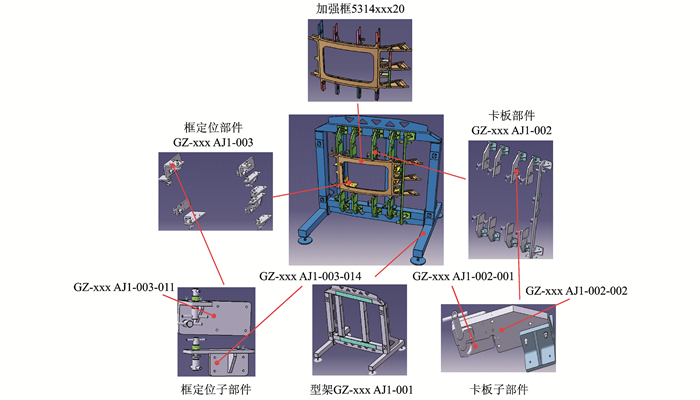

4 实例验证本文以飞机壁板开口加强框的装配工装为例验证基于MBD模型几何拓扑面的飞机-装配工装协同变更传播与影响分析方法, 图 4为壁板开口加强框及其装配工装协同定义MBD模型,加强框组件与装配工装零部件如图 5所示,蓝色、绿色和黄色对象分别是型架、卡板部件和框定位部件,可以看出装配工装通过框定位部件和卡板部件对加强框组件进行定位固定。

|

图 4 壁板开口加强框装配工装MBD模型实例 Figure 4 Example of assembly tooling MBD model for panel opening reinforcement frame |

|

图 5 加强框装配工装分解 Figure 5 Decomposition of frame assembly tooling |

在飞机壁板设计过程中,由于设计缺陷问题导致壁板加强框不能满足强度要求,引起加强框纵向加强梁尺寸发生更改,纵向加强梁之一5314xxxG70变更向量如式(18)所示,对纵向加强梁起定位作用的装配工装卡板零件GZ-xxxAJ1-002-001与5314xxxG70约束关系矩阵用式(19)表示,GZ-xxxAJ1-002-001内部拓扑面邻接关系矩阵用式(20)表示。依据式(17)可得,GZ-xxxAJ1-002-001拓扑面变更向量CV(GZ-xxxAJ1-002-001)和变更影响系数CI(GZ-xxxAJ1-002-001)分别如式(21,22)所示,同理可计算得到其他受影响的装配工装零件变更向量以及变更影响系数

| $ \begin{array}{l} \mathit{\boldsymbol{CV}}\left( {5314{\rm{xxxG70}}} \right) = \\ \;\;\;\;\;\;\;\;\underbrace {\left( {\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right),\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right), \cdots ,\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right),\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right)} \right)}_{15个} \end{array} $ | (18) |

| $ \begin{array}{l} \mathit{\boldsymbol{RM}}\left( {5314{\rm{xxxG70,GZ - xxxAJ1 - 002 - 001}}} \right) = \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {\begin{array}{*{20}{c}} 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&1&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0\\ 0&0&0&0&0&0 \end{array}} \right) \end{array} $ | (19) |

| $ \begin{array}{l} \mathit{\boldsymbol{RM}}\left( {{\rm{GZ - xxxAJ1 - 002 - 001}}} \right) = \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left( {\begin{array}{*{20}{c}} 1&1&0&1&1&1\\ 1&1&1&0&1&1\\ 0&1&1&1&1&1\\ 1&0&1&1&1&1\\ 1&1&1&1&1&0\\ 1&1&1&1&0&1 \end{array}} \right) \end{array} $ | (20) |

| $ \begin{array}{l} \mathit{\boldsymbol{CV}}\left( {{\rm{GZ - xxxAJ1 - 002 - 001}}} \right) = \\ \;\;\;\;\left( {\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right),\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right),\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right),\left( {\begin{array}{*{20}{c}} 0\\ 0 \end{array}} \right),\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right),\left( {\begin{array}{*{20}{c}} 1\\ {DC} \end{array}} \right)} \right) \end{array} $ | (21) |

| $ CI\left( {{\rm{GZ - xxxAJ1 - 002 - 001}}} \right) = 5 $ | (22) |

根据以上飞机壁板开口加强框的装配工装设计结构变更传播过程,可以预测和分析飞机壁板开口加强框MBD模型设计变更对装配工装MBD模型设计的变更传播影响,主要体现在以下3个方面:(1)基于装配工装零件的变更向量,可以获得零件变更影响范围和零件受影响的细节;(2)依据变更影响系数排列受影响的工装零件,有助于装配工装工程师集中精力处理受影响严重的装配工装零件;(3)在飞机壁板开口加强框与装配工装并行设计过程中,装配工装工程师可以运用该方法主动对装配工装变更影响进行分析,并且及时向飞机装配件研发人员反馈变更的风险,这样有利于产生对装配工装影响最小的飞机壁板开口加强框变更方案。

5 结束语本文针对飞机-装配工装协同设计变更中依赖人工经验管理工程变更,缺乏主动分析工程变更影响的方法,提出一种基于MBD模型的变更传播预测与影响分析方法,将零件变更和零部件关联关系以向量和矩阵的方式进行表达,并基于此提出一种关联关系获取算法和变更传播数学模型,辅助工程师自动获取飞机与装配工装的关系架构、主动分析变更传播对装配工装设计的影响,能够有效提高飞机设计变更对装配工装的传播预测与影响分析的效率和准确性。

| [1] |

文夷.

飞机装配工装:由固定定位向可调定位演变[J]. 大飞机, 2015(2): 42–48.

WEN Yi. Aircraft assembly tooling: Evolution from fixed positioning to adjustable positioning[J]. Large Plane, 2015(2): 42–48. |

| [2] |

易际明, 朱理, 杨靖.

关联设计技术及其在内燃机CAD系统中的应用[J]. 机械设计与研究, 2004, 20(3): 89–90.

YI Jiming, ZHU Li, YANG Jing. Association design technolog y and its application in CAD system of internal combustion engine[J]. Mechani cal Design and Research, 2004, 20(3): 89–90. |

| [3] |

李学军, 莫蓉, 赵岩, 等.

叶片锻模的关联设计[J]. 航空制造技术, 2007(8): 82–84.

LI Xuejun, MO Ron g, ZHAO Yan, et al. Related design of blade forging die[J]. Aeronautical Ma nufacturing Technology, 2007(8): 82–84. |

| [4] |

符磊, 余剑峰, 张杰, 等.

基于多级骨架模型的关联设计方法研究[J]. 锻压装备与制造技术, 2013, 48(4): 94–98.

FU Lei, YU Jianfeng, ZHANG Jie, et al. Research on association design method b ased on multi-level skeleton model[J]. Metalforming Equipment & Manufacturing Te chnology, 2013, 48(4): 94–98. |

| [5] | FUH J, NEE A. Distributed CAD for supporting internet collaborative design[J]. Computer-Aided Design, 2004, 36(9): 759–760. DOI:10.1016/j.cad.2003.09.003 |

| [6] |

潘志毅, 黄翔, 李迎光.

基于飞机产品结构更改的装配工装变型设计方法[J]. 航空学报, 2009, 30(5): 959–965.

PAN Zhiyi, HUANG Xiang, LI Yingguang. Variant design method of assembly tooling based on structural change of aircraf t products[J]. Journal of Aeronautics, 2009, 30(5): 959–965. |

| [7] |

周秋忠, 范玉青.

MBD技术在飞机制造中的应用[J]. 航空维修与工程, 2008, 13(3): 55–57.

ZHOU Qiuzhong, FAN Yuqing. Application of MBD technology in aircraft manufac turing[J]. Aviation Maintenance and Engineering, 2008, 13(3): 55–57. |

| [8] | SELVARAJ P, RADHAKRISHNAN P, ADITHAN M. An integrated approach to desi gn for manufacturing and assembly based on reduction of product development time and cost[J]. The International Journal of Advanced Manufacturing Technology, 2009, 42(1): 13–29. |

| [9] | JIN Y, CURRAN R, BUTTERFIELD J, et al. Intelligent as sembly time analysis using a digital knowledge-based approach[J]. Journal of Aerospace Computing, Information and Communication, 2009(6): 506–522. |

| [10] | COH EN T, NAVATHE S, FULTON R. C-FAR change favorable representation[J]. Compute r Aided Design, 2000, 32(5/6): 321–338. |

| [11] | CLARKSON P, SIMONS C, ECKERT C. Predicting change propagation in complex design[C]//ASME 2001 Design Engineering Tec hnical Conferences and Computers and Information in Engineering Conference. Pitt sburgh, Pennsylvania:[s.n.], 2001. |

| [12] | GIFFIN M, WECK O, BOUNOVA G, et al. Change propagation analysis in complex technical systems[J]. Journal of Mechanical Design, 2009, 131(8): 183–192. |

| [13] | KOH E, CALDWELL N, CLARKSON P. A method to assess the effects of engineering change propagation[J]. Research in Engineering Design, 2012, 23(4): 329–351. DOI:10.1007/s00163-012-0131-3 |

| [14] | EDWIN C, NICHOLAS H, CLARKSO N P. A technique to assess the changeability of complex engineering systems[J]. Journal of Engineering Design, 2013, 24(7): 477–498. DOI:10.1080/09544828.2013.769207 |

| [15] | HAMRAZ B, CALDWELL N, RIDGMAN T, et al. FBS linkage ontology and technique to support engineering change management[J]. Research in Engineering Design, 2014, 26(1): 3–25. |

2017, Vol. 49

2017, Vol. 49