对压气机内部复杂流动结构的认识决定了压气机的设计水平[1]。压气机由于有逆压梯度的存在,其内部流动具有强三维与非定常的特性,特别是在端壁区域,由于叶尖间隙流的存在,使得端壁区域的流动更为复杂。压气机内部流动接近一半的损失都来自于端壁区域的二次流动损失[2],并且压气机的失速往往也首先发生在端壁区域[3],端壁区域对压气机性能有重要的影响,因此深入认识端壁区域的二次流结构,探究其发展过程与机理十分必要。

端壁区域存在各种复杂的旋涡结构,如泄漏涡、马蹄涡、通道涡、角区分离涡以及尾缘脱落涡等,其中叶尖泄漏涡的产生、发展以及与其他涡系结构的相互耦合作用对压气机性能影响巨大,自从Rains[4]最早对叶尖泄漏涡开展研究以来,许多研究人员都对压气机叶尖泄漏流进行了系统的试验、模型以及数值模拟研究,但其研究成果主要是从定常与时均角度分析泄漏涡的稳态运动特性,而叶尖区域流动具有很强的非定常性,定常计算无法得到叶尖涡系结构的频率特性,并且无法观察到涡系结构动态耦合的过程。近十多年来,随着三维非定常计算流体力学(Computational fluid dynamics, CFD)计算手段以及瞬态流动测量技术的发展与应用,研究人员发现叶顶间隙内的非定常流动会导致压气机喘振与失速,叶尖泄漏流的非定常流动开始备受关注。九州大学的Inoue等人[5]在低速轴流压气机上进行试验以及数值研究,结果显示在近失速工况下,叶尖泄漏涡存在非定常摆动、分裂以及破碎;Furukawa等人[6]研究发现近失速工况下叶顶间隙涡螺旋型破碎引起的自激振荡使其呈现出周期性的非定常波动;西北工业大学的吴艳辉[7]通过单通道非定常计算发现,近失速点叶顶泄漏流以及来流相互作用形成了一个不同于泄漏涡的旋涡,称之为叶尖二次涡,并揭示了叶尖二次涡形成的机理;北京航空航天大学于贤君[8, 9]通过试验与数值模拟分析了压声速转子尖部三维复杂流动,研究了叶尖泄漏流对角涡的影响。以上研究大多采用RANS湍流模型进行数值模拟,虽然取得了一定成果,但该方法将流场中的瞬态量做时均处理,而在叶轮机械内部有强烈的湍流脉动,因此在研究流场细节方面会带来很大误差。

近年来大涡模拟(Large eddy simulation, LES)方法持续发展,具有代表性的是斯坦福大学的You等人[10]应用LES对叶顶泄漏流进行了深入研究,对不同间隙尺寸对端区的影响、叶顶区域非定常特性进行了较为细致的分析,表明了LES用于具有复杂流动的叶轮机械研究是可行的。南京航空航天大学黄国平和陆惟煜等在LES模拟和实验结果的基础上,提出了一个新思路:从典型的带分离叶栅流动提炼出拟序分离流的特征,建立反映其特征的简化动力学模型(Simplified cross-direction motion model, SCDM)[11],以此研究动态拟序涡结构的本质机理,并为将来的流场控制措施提供了原理分析途径。如果应用这种建模方法处理叶顶泄漏流,需要首先掌握叶栅通道的叶顶泄漏流细致流场结构,并提炼出其主要的拟序流结构特征。

综上所述,叶尖间隙非定常流动形式及影响因素众多,尤其在近失速状态下,叶尖泄漏流等二次流的非定常流动对叶尖流场的影响尤其重要。现有的研究虽然也取得了较多成果,但对近失速工况下叶尖泄漏涡与其他涡系结构耦合过程尚不清楚。因此本文利用LES方法分析了针对扩压叶栅在近失速工况间隙泄漏流的动态特性,探究了细致的叶尖复杂涡系结构,研究了近失速工况下泄漏涡与角区分离涡的耦合过程,为高性能压气机设计及对叶尖涡系结构的流动控制提供一定的理论基础。

1 带叶尖间隙压气机叶栅及其泄漏流数值模拟方法 1.1 压气机叶栅端壁叶尖间隙泄漏流问题本文计算叶型采用经典的NACA64-A905叶型,叶尖间隙选取为2%弦长间隙大小进行数值模拟。模型与叶栅通道尺寸参考文献[12]中的美国空军大学AFIT平面实验叶栅的主要设计参数,表 1给出了该叶栅的主要设计参数。

| 表 1 叶栅主要设计参数 Table 1 Main design parameters of cascade |

1.2 叶尖间隙泄漏流数值模拟方法

本文采用LES方法,直接对大尺度旋涡运动的瞬态Navier-Stokes方程进行求解,而小尺度低强度的漩涡结构则通过亚网格尺度的近似模型来计算其对高强度大尺度旋涡的影响。本文计算流域网格采用手动分块,将计算域分为叶栅通道块与间隙块;采用结构化网格,对叶片表面及间隙区域进行网格加密处理,以便更加准确地模拟近壁面及叶尖间隙区域的流动。为了提高叶片表面网格的正交性,叶片周围采用O型网格,其余部分采用H型网格,叶顶间隙内采用蝶形拓扑结构提高网格质量。经过多次试算,本文计算网格总数取为300万左右,达到了网格无关性要求。对于LES的亚格子涡模型来说,近壁面网格的疏密对于模拟的计算结果影响较大,近壁面网格越密集,亚格子模型的误差影响越小。取壁面第一层网格高度Δl=0.01 mm, 计算得到网格雷诺数ReΔL≈1,可保证结果的可靠性。其中计算域沿流向总共4倍弦长,其中进口1倍弦长,出口2倍弦长,沿额线方向计算域长度为一个栅距,其对应的边界条件采用周期性边界条件。

非定常计算采用耦合的可压缩流动方程,对流项与扩散项分别采用二阶迎风格式与中心差分格式进行离散。以理想气体为工质,进口给定总温300 K,给定压力入口以及进口气流角分布,出口给定静压分布。移动端壁边界条件通过设定上端壁以恒定的周向速度(76.6 m/s)运动,方向与实际叶片运动方向相反,所有固壁面均设置为绝热边界条件,计算时间步长取为Δt=1×10-5s。为了加速LES计算的收敛速度,使用采用Realizable k-ε湍流模型稳态计算的结果作为LES计算的初场。

本文计算选取2%弦长间隙大小进行数值模拟,通过对该间隙下不同攻角的定常计算,得到了不同攻角下叶栅表面载荷系数。结果表明:在进口攻角为12.5°左右时,叶栅表面载荷系数达到最大值,此时继续增大攻角,叶栅载荷系数下降,此角度即为叶栅的失速攻角。故本文选取近失速工况下LES计算进口攻角为12.5°为本文的主要计算工况。本文同时计算了额定攻角(4.49°)工况算例,与近失速工况叶尖涡系结构进行对比。计算网格如图 1所示。

|

图 1 计算网格 Figure 1 Computational mesh |

1.3 基于涡结构可视化处理技术的叶尖区流动分析

本文的研究对象为带有间隙的端壁移动的扩压叶栅,由于叶栅端壁涡系结构十分复杂,为了较好地判断以及分辨涡结构及位置,本文运用Hunt等人[13]在1988年提出的Q准则来判别流场中的旋涡区域,从而识别泄漏涡及其他二次涡结构,以达到可视化的目的。Q可定义为

| $ \begin{array}{l} Q = {\rm{ - }}\frac{1}{2}\left( {{\mathit{\boldsymbol{e}}_{ij}}{\mathit{\boldsymbol{e}}_{ji}} + {\mathit{\boldsymbol{ \boldsymbol{\varOmega} }}_{ij}}{\mathit{\boldsymbol{ \boldsymbol{\varOmega} }}_{ji}}} \right) = \frac{1}{2}\left( {{\mathit{\boldsymbol{ \boldsymbol{\varOmega} }}_{ij}}{\mathit{\boldsymbol{ \boldsymbol{\varOmega} }}_{ij}} - {\mathit{\boldsymbol{e}}_{ij}}{\mathit{\boldsymbol{e}}_{ji}}} \right) = \\ \frac{1}{2}\left( {\parallel \mathit{\boldsymbol{ \boldsymbol{\varOmega} }}{\parallel ^2} - \parallel \mathit{\boldsymbol{E}}{\parallel ^2}} \right) \end{array} $ |

式中:eij,Ωij分别为应变速率张量和涡量张量,Ωij=-Ωji,且记||E||2=eijeji,||Ω||2=ΩijΩji=

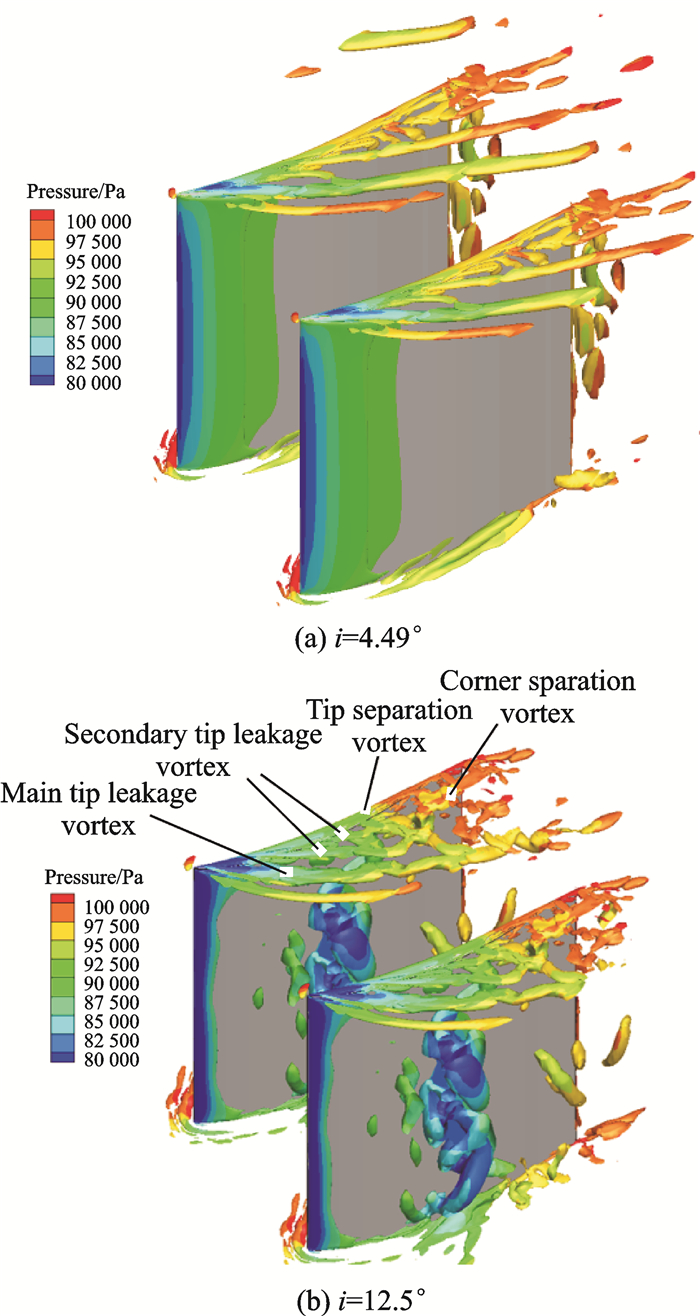

图 2所示为额定工况(4.49°)与近失速工况下(12.5°),运用Q准则显示的叶尖区域的涡系结构。由图 2可以看出,借助Q准则可以对叶尖复杂涡系结构进行捕捉和较为精细的显示。在两种工况下均可以观察到主叶尖泄漏涡(Main tip leakage vortex)、次叶尖泄漏涡(Secondary tip leakage vortex)、叶顶分离涡(Tip separation vortex)、叶顶二次涡(Tip secondary vortex)和角区分离涡(Corner separation vortex)等二次涡结构。在额定攻角下,叶尖各种二次涡尺度及影响范围较小,涡较为集中,且泄漏涡与弦长夹角较小,在向下游发展过程中相互耦合作用较弱。而在近失速攻角下,叶尖二次涡结构较为复杂,涡尺度及影响范围较大,横跨整个叶尖区域,在叶尖区域内相互耦合,且向叶栅下游发展演变,这会造成严重的叶尖流动损失,同时近失速工况下叶背侧存在严重的展向分离涡使得流场更为复杂。可以看出叶尖流场的恶化是近失速工况下的主要特征,为了了解这些涡系结构特点,下面将主要对近失速工况叶尖二次涡结构展开分析。

|

图 2 Q准则(Q=2×109)涡量识别图 Figure 2 Schematic of Q criterion (Q=2×109) vorticity |

2 近失速工况下叶尖区域流动主要涡结构分析 2.1 叶顶分离涡与叶尖二次涡

通过前文Q准则涡量识别图可以观察到在叶顶间隙内会存在叶顶分离涡与叶尖二次涡两种涡系结构,这是由于泄漏流由叶片压力面流入叶顶间隙时有较大的转折角,所以在叶顶会产生分离区。同理当泄漏流离开叶顶时也会有较大的转折角度,也会产生分离形成叶尖二次涡。

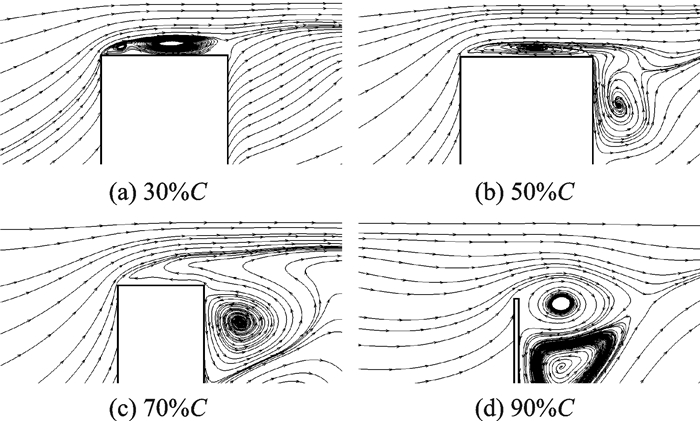

图 3给出了近失速工况下,距离叶片前缘不同轴向弦长处S3截面叶顶间隙内的叶顶分离涡与叶顶二次涡的流线分布图。叶顶分离涡在叶片弦长30%处时已经发展得较为充分,分离涡涡核沿着叶顶弦长方向由叶顶压力面侧向吸力面侧逐渐移动,此时叶尖二次涡还没有形成。50%弦长处出现叶尖二次涡,并且涡旋方向与叶顶分离涡方向相反。叶顶分离涡在70%轴向弦长处叶顶分离涡逐渐移出间隙区域,并在90%轴向弦长位置已经完全移出间隙区域,随后与叶顶二次涡一起向下游发展过程中被耗散。

|

图 3 叶顶间隙内S3截面流线图 Figure 3 Schematic of blade tip clearance streamline in S3 flow plane |

2.2 叶尖主次泄漏涡结构及其破碎

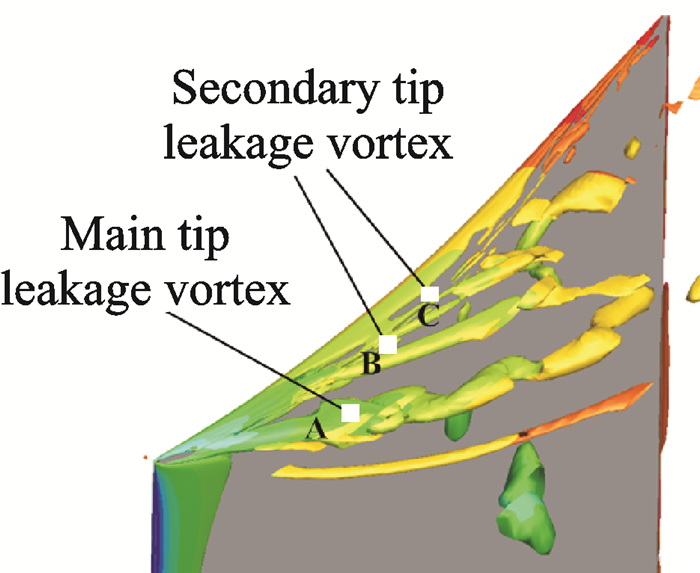

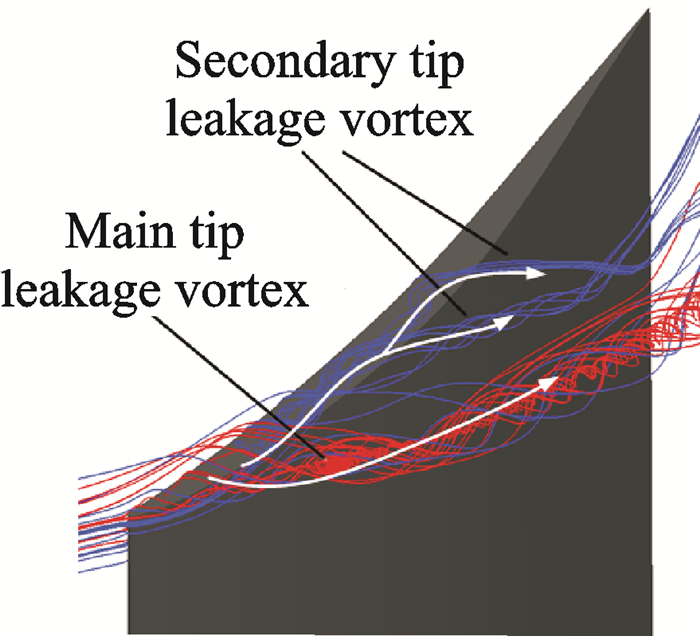

泄漏涡结构图如图 4所示。由图 4可以观察到在叶尖区域有明显的泄漏涡,并且与定常计算结果只观察到单股泄漏涡不同,本文采用LES计算方法,通过Q准则可以较为明显地捕捉到除了主泄漏涡以外的多股次泄漏涡。如图 4所示,叶尖区域可以观察到主泄漏涡A,次泄漏涡B与C。主泄漏涡A在叶尖前缘处生成,而次泄漏涡B与C沿叶顶弦向依次形成,且涡核与弦长夹角变小。随着泄漏涡向下游发展,次泄漏涡B逐渐发展至与主泄漏涡交汇,而次泄漏涡C沿着叶尖贴近吸力面侧向下游发展,到通道下游也汇入到主泄漏流中。Bindon[14]通过实验发现次泄漏涡并建立了模型,王掩刚[15]及黎耀军[16]也通过计算和分析发现了次泄漏涡的结构,但是没有解释次泄漏涡生成原因。这里为了解释次泄漏涡形成原因,给出了泄漏涡流线图(图 5)。由图 5可见,主泄漏涡在叶片前缘位置产生,此时由于叶片前缘位置载荷较大,叶尖泄漏较为严重,同时泄漏流沿周向速度较大,所以形成较强的主泄漏涡。而由2.1节研究可知,叶顶分离涡存在于叶顶区域,在泄漏流由压力面进入吸力面过程中会卷吸泄漏流体,使泄漏流周向速度降低,不再直接汇入主泄漏涡中,而是如图 5所示沿着叶顶区域向下游流动,并在下游某一位置离开叶顶区域并持续卷吸泄漏流成次泄漏涡。

|

图 4 泄漏涡结构图(Q=6×109) Figure 4 Schematic of tip leakage vortex(Q=6×109) |

|

图 5 泄漏涡流线图 Figure 5 Streamlines of tip leakage flow |

为了进一步观察泄漏涡发展,定义无量纲螺旋度如下

| $ {H_n} = \frac{{\xi \times \mathit{\boldsymbol{w}}}}{{|\xi | \times |\mathit{\boldsymbol{w}}|}} $ |

式中:ξ为涡量;w为相对速度,无量纲螺旋度代表泄漏涡附近流体对泄漏涡涡核的缠绕的紧密程度,单位化处理的无量纲螺旋度Hn的取值范围为-1~1,当其快速变化并且符号发生改变时可以认为漩涡发生破裂,因此无量纲螺旋度可以用来定量检测涡的破碎[17]。

图 6给出了额定攻角(图(a))与近失速攻角(图(b))下叶尖区域泄漏涡流线轨迹,将无量纲螺旋度投影到泄漏涡流线上。在额定工况下,泄漏涡较为集中,在向下游发展过程中较为稳定,此时无量纲螺旋度接近于1,说明此时泄漏涡流线缠绕较为紧密,无量纲螺旋度没有发生突变,泄漏涡没有发生破碎。而在近失速工况下,可以观察到较为明显的主次泄漏涡,|Hn|大小从泄漏涡形成后,沿流向逐渐减小,说明泄漏涡在向下游发展过程中持续与周围流体剪切,泄漏涡卷曲程度降低。主泄漏涡流线Hn在图 6中圈1位置处发生突变,并且可以观察到明显的分离泡,说明主泄漏涡A在圈1位置处发生破碎。破碎后的泄漏涡轨迹不再近似为直线,发生扭曲,导致主泄漏涡在破碎区域后非定常性更为明显,在叶片尖部形成了明显的非定常扰动。同时破碎后的泄漏涡横截面显著增大,泄漏涡影响区域明显增大,对叶尖造成了堵塞效应,使叶尖的通流能力降低。而次泄漏涡B与C在向下游发展过程中,汇入主泄漏涡前的无量纲螺旋度近似为1,而在与主泄漏涡汇合过程中无量纲螺旋度变化为0,如图 6所示圈2与圈3位置,说明次泄漏涡在汇入主泄漏涡过程中发生破碎,这是因为次泄漏涡与主泄漏涡旋向相同,在次泄漏涡汇入过程中受到主泄漏涡强烈的粘性剪切作用,涡核附近流体与涡核的缠绕程度降低,导致了次泄漏涡的破碎,破碎后的低能流体加剧了叶尖区域的堵塞。

|

图 6 叶尖泄漏涡无量纲螺旋度变化 Figure 6 Schematic of Hnvariation of the tip leakage vortex |

2.3 角区分离涡与径向分离涡

从前文研究中可以看到,叶尖区域大尺度涡除了叶尖泄漏涡外,在叶尖吸力面尾缘还存在另外一种涡系结构,称之为角区分离涡。角区旋涡也会造成叶尖区域较大流动损失,所以对叶尖角区分离涡结构及其产生发展过程进行研究十分必要。

由于气体存在粘性,且在扩压叶栅流向上存在逆压梯度,这就会导致攻角较大时,在叶背侧会产生较大分离。图 7所示为叶背侧涡系结构图(Q=8×108),由于叶栅处于近失速状态,产成图 7中A所示的径向叶背分离涡,径向分离涡沿叶高发展,由于机匣的阻挡作用在叶顶区域发生破碎,同时在端壁附面层以及泄漏流的共同作用下产生了位于吸力面叶顶尾缘沿轴向发展的分离涡。由Q准则涡量图可以看到,径向分离涡在叶顶转变为轴向分离涡后具有湍流拟序结构,如图 7所示的B, C涡团结构,由此可以估计叶尖尾缘分离涡也是除了叶尖泄漏涡导致叶尖非定常现象形成的另一原因。

|

图 7 吸力面涡系结构图(Q=8×108) Figure 7 Schematic of suction side vortex structure(Q=8×108) |

图 8所示的沿叶高方向及沿弦长方向的截面流线图以及径向分离涡三维流线图能更加清楚地展示叶顶尾缘分离涡的发展过程。在60%叶高处,叶背分离涡流线为稳定的极限环;随着径向分离涡向径向发展,在70%叶高处,涡核中心已经转变为不稳定螺旋点,径向分离涡处于不稳定状态,同时随着叶高的增加,径向分离涡涡核中心逐渐向流向发展,并且径向范围逐渐变小;在85%叶高位置处,径向分离涡已完全破碎,并在泄漏流及端壁附面层作用下逐渐形成轴向的尾缘角区分离涡;在95%叶高处分离线对应于叶尖吸力面尾缘分离涡涡核位置。叶尖尾缘分离涡因为从形成开始,持续卷吸叶背侧附面层内低能流及泄漏流,所以在流向上直径持续扩大,最后与泄漏涡相耦合,与泄漏涡共同造成叶尖低能流体堆积与叶尖损失。

|

图 8 径向分离涡及角区分离涡流线图 Figure 8 Streamlines of radial separation vortex andcorner separation vortex |

3 泄漏涡与角区分离涡耦合过程

第2节主要针对近失速工况叶尖二次涡系结构进行了分析,可以发现,在叶尖区域二次涡结构都会对叶尖造成流动损失,且流动损失除了来自泄漏涡外,叶尖角区分离涡也会对叶尖造成较大流动损失。泄漏涡破碎及泄漏涡与角区分离涡的耦合作用是造成叶尖堵塞及失速的重要原因,因此研究二者沿弦长方向耦合发展过程,及不同时刻两种涡系结构的非定常特性十分必要。

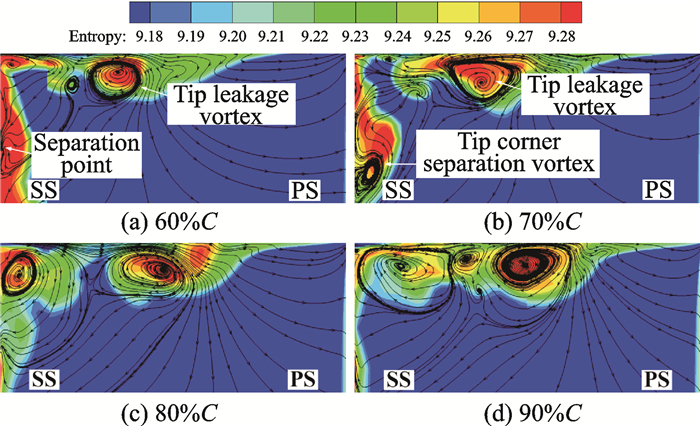

3.1 系列S3截面显示叶尖涡结构发展过程为了探究泄漏涡与角区分离涡沿流向发展规律,图 9给出了某时刻S3截面的二次流流线及熵增云图。60%C位置前,在S3截面即轴向还没有叶尖角区分离涡产生,此时叶尖主要涡系结构为叶尖泄漏涡,泄漏涡在向下游发展过程中持续卷吸泄漏流,泄漏涡直径持续增大,并且逐渐远离叶片吸力面;在60%C截面位置,可以看到在靠近吸力面附面层内开始出现分离结点,此时开始产生轴向尾缘角区分离涡,而此时叶尖主要的熵增损失还是由于叶尖泄漏涡造成,尤其在涡核处熵增损失最大;在70%C~90%C截面可以看到,由于叶背侧分离涡在机匣的阻挡作用向叶顶轴向偏转,以及泄漏涡对低能流体的卷吸作用,叶背侧分离区内低能流体持续向叶尖汇聚,可以看到在70%C位置处已经形成明显的叶尖角区分离涡,沿弦长方向尾缘角区分离涡直径持续增大,且涡核越来越靠近叶尖区域,角区分离涡从产生开始就处于持续膨胀的状态;在90%C截面位置,角区分离涡造成的低能流体区与泄漏涡所造成的低能流体区相耦合,由于角区分离涡旋向与泄漏涡旋向相同,在两涡相互靠近过程中会产生诱导涡。诱导涡的产生会促进两涡之间低能流体的交换及耦合过程,二者所造成的高熵区域相连,造成了整个叶尖区域的损失增加,两涡在继续向下游发展的过程中,在与主流的相互剪切作用下逐渐耗散。

|

图 9 S3截面二次流流线与熵增云图 Figure 9 Schematic of secondary flow streamlines and entropy contour in S3 flow plane |

综上所述,认为叶尖主要损失来自于叶尖泄漏涡所造成的损失是不全面的,在近失速工况下,除了叶尖泄漏涡造成的流动损失外,叶尖尾缘角区分离涡造成的流动损失也是不可忽视的主要因素。

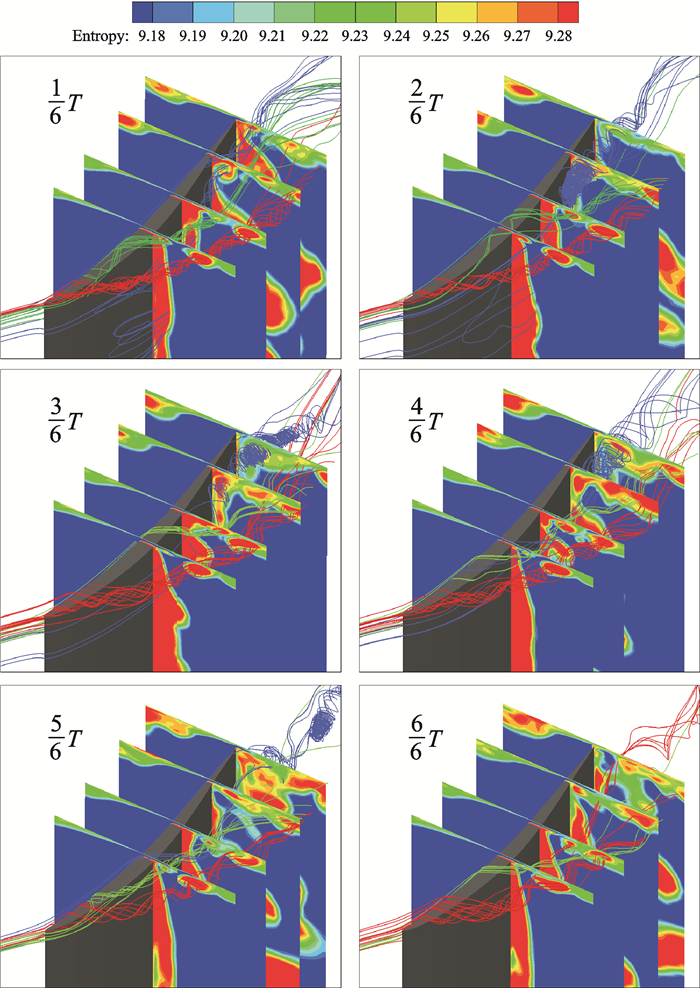

3.2 叶顶非定常流场特性3.1节主要针对某一时刻S3截面涡系发展过程进行了分析,但在实际情况下,流场是随时间动态变化的,非定常性是叶尖流场的重要特征,对压气机的失速过程有重要影响。并且从前文的研究发现,叶尖两种涡系结构损失影响最大,即叶尖泄漏涡与叶尖角区分离涡。所以本节将重点对这两种涡系结构的非定常特性展开研究。

图 10为一个周期不同时刻内在40%,60%,80%,100%叶片周向弦长处S3截面的熵增云图以及叶顶涡系结构三维流线图。由图 10可见,在泄漏涡以及叶尖角区分离涡涡核附近,熵增损失较大,因此可以用熵增损失较大处近似代表泄漏涡涡核及角区分离涡涡核位置。通过分析不同时刻叶顶泄漏涡三维流线图,可以得到叶顶泄漏涡及尾缘角区分离涡运动轨迹变化。可以看出,不同时刻主泄漏涡形成位置基本保持不变,而次泄漏涡形成位置沿弦长方向周期性变化,且次泄漏涡非定常波动强度明显强于主泄漏涡。在

|

图 10 不同时刻S3截面叶尖三维流线图及熵增云图 Figure 10 Schematic of three-dimensional streamlines and entropy contour in S3 flow plane of tip clearance |

由以上分析可以发现:叶顶区域的非定常现象主要由主泄漏涡与次泄漏涡的非定常波动、叶顶尾缘分离涡团的周期性脱落导致的,但主泄漏涡非定常波动不是十分明显,因此可以认为在近失速工况下,叶顶非定常现象主要是由叶顶尾缘分离涡与次泄漏涡相互耦合作用导致的。

4 结论本文通过大涡模拟的手段对带间隙扩压叶栅进行了三维数值模拟,分析了近失速工况下叶尖流场的主要涡系结构及非定常特征,得到如下主要结论:

(1) 通过大涡模拟并借助Q准则可以捕捉流场中较为精细的漩涡结构,能够将涡系结构直观地表示出来。通过对叶顶区域涡结构的显示,发现了叶尖区域次泄漏涡的存在。与额定工况相比近失速工况下叶尖区域二次流影响范围更大,涡系结构更为复杂,同时近失速工况下泄漏涡向周向偏移,与弦长夹角增大。

(2) 近失速工况下,主泄漏涡向下游发展过程中会发生破碎,造成叶尖堵塞与熵增损失,而次泄漏涡在通道下游汇入主泄漏涡的过程中,由于次泄漏涡与主泄漏涡旋向相同,在次泄漏涡汇入过程中受到主泄漏涡强烈的粘性剪切作用,导致涡核附近流体与涡核的缠绕程度降低,次泄漏涡也会发生破碎。而额定工况条件下,泄漏涡不发生破碎,泄漏流流线缠绕较为紧密。

(3) 近失速工况下叶背存在径向分离涡,径向分离涡沿叶高发展,由于机匣的阻挡作用,径向分离涡在叶顶区域发生破碎,同时与端壁附面层以及泄漏流的共同作用下产生了位于吸力面叶顶尾缘沿流向发展的分离涡。

(4) 叶尖泄漏涡与叶尖角区分离涡均会造成叶尖区域较大损失,次泄漏涡在不同时刻生成点位置及与弦长夹角周期性变化,次泄漏涡的摆动与叶尖角区分离涡团的周期性脱落是叶尖非定常性的主要原因。

| [1] | SMITH L H. Axial compressor aerodesign evolution at general electric[J]. Journal of Turbomachinery, 2002, 124(3): 321–330. DOI:10.1115/1.1486219 |

| [2] | WISLER D C. Loss reduction in axial-flow compressors through low-speed model testing[J]. Journal of Engineering for Gas Turbines and Power, 1985, 107(2): 354–363. DOI:10.1115/1.3239730 |

| [3] | DAY I J. Stall inception in axial flow compressors[J]. Journal of Turbomachinery, 1993, 115(1): 1–9. DOI:10.1115/1.2929209 |

| [4] | RAINS D A. Tip clearance flows in axial flow compressors and pumps[J]. Hydrodynamics and Mechanical Engineering Laboratories, 1954: 1391. |

| [5] | INOUE M, KUROUMARU M. Structure of tip clearance flow in an isolated axial compressor rotor[J]. Journal of Turbomachinery, 1989, 111(3): 250–256. DOI:10.1115/1.3262263 |

| [6] | YAMADA K, FURUKAWA M, NAKANO T, et al. Unsteady three-dimensional flow phenomena due to breakdown of tip leakage vortex in a transonic axial compressor rotor[J]. ASME Turbo Expo Power for Land Sea & Air, 2004: 515–526. |

| [7] |

吴艳辉, 李清鹏, 张卓勋, 等.

轴流压气机转子近失速工况点叶尖区流动非定常性分析[J]. 推进技术, 2010, 31(5): 562–566.

WU Yanhui, LI Qingpeng, ZHANG Zhuoxun, et al. Unsteady behavior of tip clearance flow in an axial flow compressor rotor at near stall condition[J]. Journal of Propulsion Technology, 2010, 31(5): 562–566. |

| [8] |

于贤君, 刘宝杰, 蒋浩康.

轴流压气机转子尖部三维复杂流动Ⅰ——实验和理论研究[J]. 航空学报, 2010, 31(1): 48–57.

YU Xianjun, LIU Baojie, JIANG Haokang. Three-dimensional flows near the rotor tip in an axial compressorⅠ—Experimental and theoretical studies[J]. Acta Aeronautica et Astronautic Sinica, 2010, 31(1): 48–57. |

| [9] |

于贤君, 刘宝杰, 蒋浩康.

轴流压气机转子尖部三维复杂流动Ⅱ——数值模拟研究[J]. 航空学报, 2010, 31(1): 58–69.

YU Xianjun, LIU Baojie, JIANG Haokang. Three-dimensional flows near the rotor tip in an axial compressorⅡ—Numerical simulation study[J]. Acta Aeronautica et Astronautic Sinica, 2010, 31(1): 58–69. |

| [10] | YOU D, MITTAL R, MOIN P, et al. Computational methodology for large-eddy simulation of tip-clearance flows[J]. AIAA Journal, 2004, 42(2): 271–279. DOI:10.2514/1.2626 |

| [11] | HUANG Guoping, LU Weiyu, et al. A nonlinear dynamic model for unsteady separated flow control and its mechanism analysis[J]. J Fluid Mech, 2017, 826: 942–974. DOI:10.1017/jfm.2017.321 |

| [12] | MCMULLAN R J. Influence of tip clearance on the flow field in a compressor cascade with a moving end wall[D]. Ohio, USA:Air Force Institute of Technology, 1996. |

| [13] | HUNT J C R, WRAY A A, MOIN P. Eddies, streams, and convergence zones in turbulent flows[C]// Studying Turbulence Using Numerical Simulation Databases.[S.l.]: NASA/STI, 1988:193-208. |

| [14] | BINDON J P. The measurement and formation of tip clearance loss[J]. Journal of Turbomachinery, 1989, 111(3): 257–263. DOI:10.1115/1.3262264 |

| [15] |

王掩刚, 陈为雄, 陈俊旭.

对转压气机叶顶间隙涡非定常数值研究[J]. 工程热物理学报, 2017, 38(1): 93–99.

WANG Yangang, CHEN Weixiong, CHEN Junxu. Study of transient tip leakage vortex characteristics in a contra-rotating compressor[J]. Journal of Engineering Thermophysics, 2017, 38(1): 93–99. |

| [16] |

黎耀军, 沈金峰, 严海军, 等.

叶顶间隙对轴流泵轮缘泄漏流动影响的大涡模拟[J]. 水利学报, 2014, 45(2): 235–242.

LI Yaojun, SHEN Jinfeng, YAN Haijun, et al. Investigation of the effects of tip-gap size on the tip-leakage flow in an axia-flow pump using LES[J]. Journal of Hydraulic Engineering, 2014, 45(2): 235–242. |

| [17] | SEIICHI I. Vortical flow structure and loss generation process in a transonic centrifugal compressor impeller[R]. ASME Paper GT2007-27791, 2007. |

2017, Vol. 49

2017, Vol. 49