2. 青海大学土木工程学院,西宁,810016

2. College of Civil Engineering, Qinghai University, Xining, 810016, China

随着科学技术的进步,跨海大桥、沿海港口等海洋环境下钢筋混凝土建筑越来越多。由于氯离子的侵入,混凝土中钢筋过早的发生锈蚀,进而导致结构破坏[1-2]。而这些海工建筑一旦发生破坏,所需的维修与修复成本非常高,因此采取一定的措施来延长其服役寿命显得尤为重要。长寿命预应力混凝土箱梁主要是指通过一系列技术措施延长箱梁底板主筋的起锈时间,保证箱梁能达到100年甚至更长的设计寿命要求。世界上著名的跨海大桥,如加拿大联邦大桥、丹麦的大贝尔特桥,包括中国的上海东海大桥、杭州湾跨海大桥等重要桥梁都采取了相应的技术措施来增强其耐久性[3-5]。目前,实际工程中普遍采取的措施有:增加钢筋保护层厚度[6]、结构表面涂覆涂层[7]、采用不锈钢筋(或环氧树脂涂层)[8]、阴极保护[9]、掺加钢筋阻锈剂[10]等。本文基于课题组的大量研究成果,分析了长寿命预应力混凝土箱梁的一系列技术措施对于海洋环境下混凝土箱梁的寿命影响。本文结果对桥梁实现100年的耐久性要求有一定参考意义。

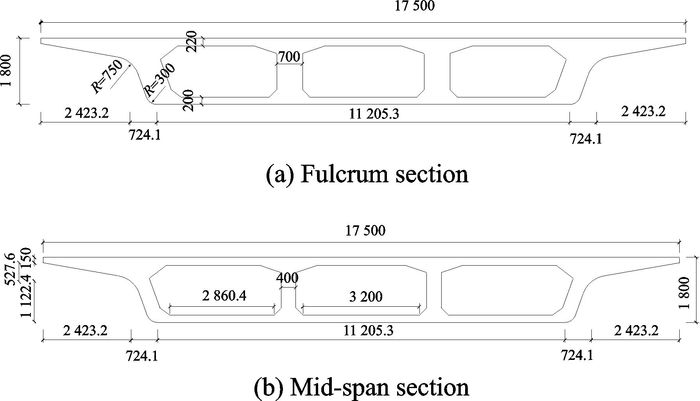

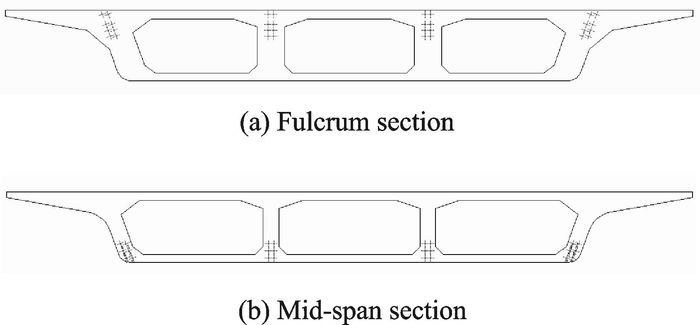

1 预应力混凝土箱梁的计算参数箱梁结构形式及结构尺寸:主梁采用单箱三室截面,梁高1.8 m。标准断面顶板厚度22 cm,底板厚度20 cm。支点处腹板厚度70 cm,跨中处腹板厚40 cm。

上部结构一般构造图如图 1所示(单位:mm)。

|

图 1 上部结构构造图 Figure 1 Constructional diagrams of superstructure |

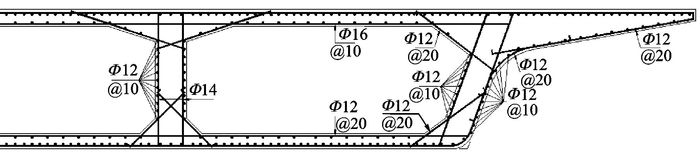

图 2为箱梁横断面配筋图。箱梁底板第一排主筋选用Φ25钢筋,净保护层厚度为52.5 mm。图 3~4为预应力钢束配筋图,分为N1, N2, N3三类。N1:顶板钢束12根/束,共8束;N2,N3:底板钢筋17根/束,共8束。

|

图 2 箱梁局部横断面配筋图 Figure 2 Reinforcement diagram of cross section |

|

图 3 箱梁立面局部预应力筋配筋图 Figure 3 Prestressed reinforcement diagram of facade |

|

图 4 箱梁横截面预应力筋配筋位置 Figure 4 Position of prestressed reinforcement |

2 混凝土耐久性参数 2.1 基于时间相关边界条件的修正氯离子扩散理论模型

对于实际混凝土结构中氯离子的扩散,通常采用余红发[11]提出的基于时间相关边界条件的修正氯离子扩散理论模型,本文所采用的各混凝土表面自由氯离子含量符合以下幂函数关系

| ${c_{\rm{s}}} = k{t^{1 - m}} + {c_0}$ | (1) |

式中:k为表面自由氯离子含量的时间依赖性参数;c0为混凝土内初始氯离子浓度;cs为混凝土暴露表面氯离子浓度。混凝土的修正氯离子扩散理论模型[11]为

| $\begin{array}{l} \quad {c_{\rm{f}}} = {c_0} + k{t^{1 - m}}\left\{ {\left[ {1 + \frac{{\left( {1 + R} \right)\left( {1 - m} \right){x^2}}}{{2K{D_0}t_0^m{t^{1 - m}}}}} \right]} \right. \times \\ {\rm{erfc}}\left[ {\frac{x}{{2\sqrt {\frac{{K{D_0}t_0^m{t^{1 - m}}}}{{\left( {1 + R} \right)\left( {1 - m} \right)}}} }}} \right] - \frac{x}{{\sqrt {\frac{{{\rm{\pi }}K{D_0}t_0^m{t^{1 - m}}}}{{\left( {1 + R} \right)\left( {1 - m} \right)}}} }} \times \\ \left. {\quad \quad \quad \quad \quad {\rm{exp}}\left[ { - \frac{{\left( {1 + R} \right)\left( {1 - m} \right){x^2}}}{{4K{D_0}t_0^m{t^{1 - m}}}}} \right]} \right\} \end{array}$ | (2) |

式中:x为距混凝土表面的距离;cf为距混凝土表面距离为x处的自由氯离子含量;t0为初始水化龄期;t为扩散时间,一般取t=28 d;D0为初始氯离子扩散系数;m为时间依赖性指数;K为混凝土氯离子扩散性能的劣化效应系数;R为混凝土的氯离子结合能力;erfc为互补误差函数,

基于可靠度理论的海洋环境下预应力混凝土箱梁的寿命计算,以钢筋表面的自由氯离子含量达到临界氯离子含量的时间,即钢筋起锈时间为依据。在对混凝土结构的钢筋起锈时间进行可靠度分析时,建立功能函数

| $Z = {c_{{\rm{cr}}}} - {c_{\rm{f}}}$ | (3) |

式中ccr为钢筋锈蚀的临界氯离子含量。

当混凝土内部钢筋表面(混凝土保护层厚度x0)的自由氯离子含量(cf)达到临界氯离子含量(即ccr≤cf)时,混凝土中钢筋锈蚀概率如下

| ${p_{\rm{f}}} = \mathit{\Phi }\left( { - \beta } \right)$ | (4) |

式中β为可靠度指标。

2.2 混凝土材料参数本文混凝土材料选自余红发课题组[12],S30表示矿渣掺量为30%的高性能混凝土,其水胶比为0.31,28 d抗压强度为86.5 MPa,混凝土强度等级为C80。混凝土各耐久性参数见表 1。

混凝土的有关氯离子扩散参数一般符合正态分布。计算时,表面自由氯离子含量的时间依赖性参数k、初始自由氯离子含量、临界自由氯离子含量ccr和基准自由氯离子扩散系数D0的变异系数为20%,混凝土保护层厚度和混凝土的氯离子结合能力R的变异系数为15%。氯离子扩散系数的时间依赖性指数m的标准差σm=0.1。海洋大气环境下预应力混凝土箱梁钢筋锈蚀分析参数见表 2。

3 延长预应力混凝土箱梁寿命的耐久性措施分析 3.1 提高耐久性设计等级

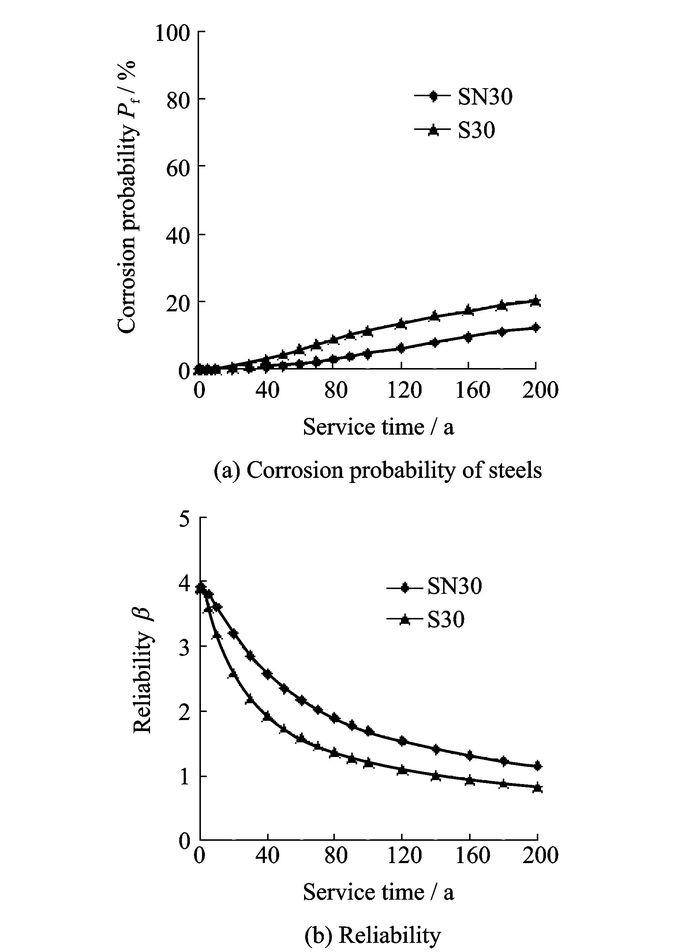

若混凝土箱梁采用高性能混凝土技术,则可以降低其自由氯离子扩散系数[13-14]。表 3为S30与SN30混凝土的氯离子扩散系数,SN30表示S30采用了高性能混凝土技术,其自由氯离子扩散系数降低了15%。

图 5为箱梁底板第一排主筋的钢筋锈蚀概率与可靠度计算结果。可以看出,当混凝土箱梁底板的主筋锈蚀概率为5%和10%时,S30混凝土的服役时间分别为55和105年,SN30的服役时间分别为90和168年,延长了39%与60%。结果表明,提高混凝土耐久性设计等级能够有效延长箱梁的服役寿命。

|

图 5 提高混凝土耐久性对预应力混凝土箱梁底板的主筋锈蚀概率与可靠度的影响 Figure 5 Influence of improving concrete durability on corrosion probability and reliability |

3.2 增加混凝土保护层厚度

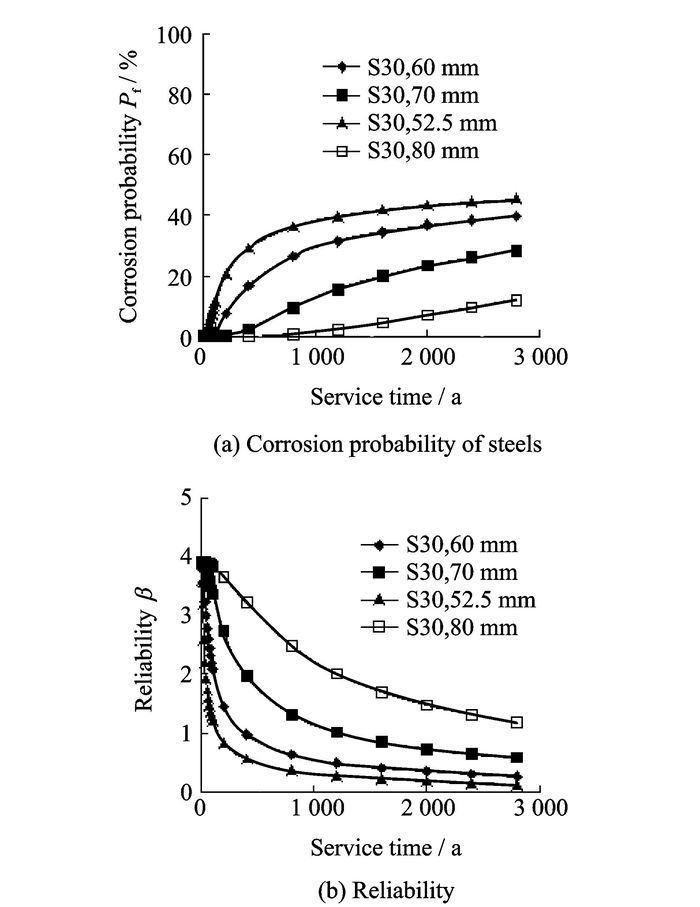

图 6为S30混凝土在不同保护层厚度的条件下箱梁底板第一排主筋的锈蚀概率与可靠度计算结果。由图可知,混凝土箱梁的服役寿命随着保护层厚度的增大而延长。在箱梁底板主筋锈蚀概率为5%的情况下:箱梁保护层厚度为52.5 mm时对应的服役时间为55年,当保护层厚度分别增加到60, 70, 80 mm时,服役时间将增加到158, 551, 1 680年。锈蚀概率为10%的情况下:箱梁保护层厚度为52.5 mm时对应的服役时间为90年,当保护层厚度分别增加到60, 70, 80 mm时,服役时间将增加到249, 840, 2 475年。

|

图 6 增加混凝土保护层厚度对预应力混凝土箱梁底板的主筋锈蚀概率与可靠度的影响 Figure 6 Influence of increasing concrete cover thickness on corrosion probability and reliability |

可以看出,增加保护层厚度对于增强混凝土箱梁的耐久性有着明显的帮助,当保护层厚度达到60 mm时即可满足100年的设计寿命要求,且混凝土保护层厚度越大,服役寿命的延长效果越明显。但在实际工程中,应适当控制保护层厚度,若厚度过大,由于混凝土材料本身发生收缩以及受拉区结构出现裂缝,将会导致混凝土保护层开裂,反而削弱其对钢筋的保护作用[15]。

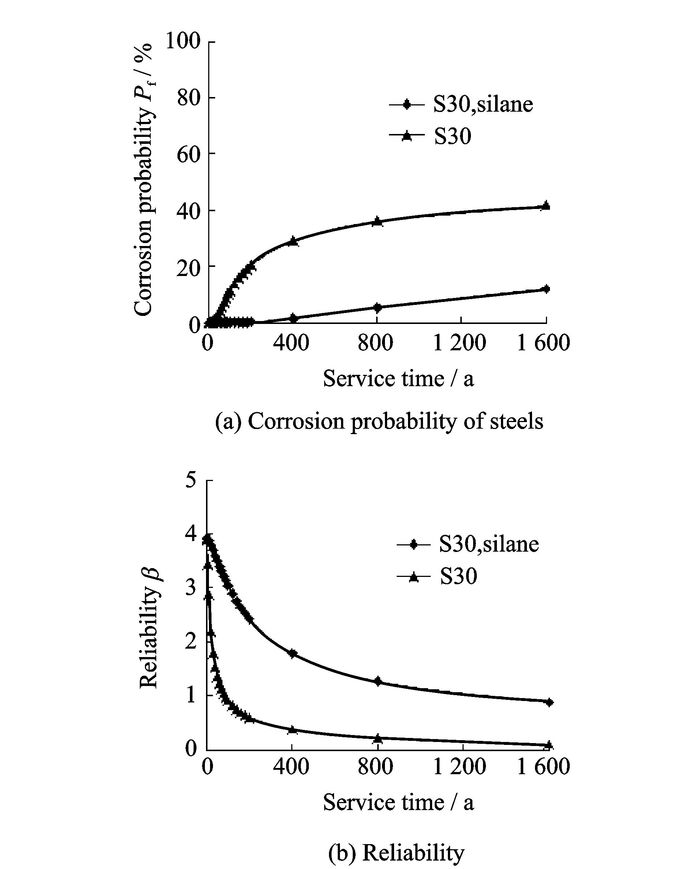

3.3 表面涂刷硅烷文献[16]表明:硅烷表面涂层厚度达到0.5~2 mm以后,自由氯离子扩散系数至少降低30%,表面自由氯离子含量至少降低50%。图 7为S30混凝土表面涂刷硅烷前后箱梁底板第一排主筋的锈蚀概率与可靠度计算结果。由图可知,若箱梁表面未涂抹硅烷,底板主筋锈蚀概率为5%与10%时的服役时间分别为55和90年;若底板底板涂刷渗透为0.5~2 mm的硅烷后,底板主筋锈蚀概率为5%与10%时的服役时间分别为783,1 343年,即钢筋不会发生锈蚀。由此可见,结构表面涂刷硅烷可以有效延长混凝土箱梁的服役寿命。

|

图 7 表面涂刷硅烷对预应力混凝土箱梁底板的主筋锈蚀概率与可靠度的影响 Figure 7 Influence of painting silane on corrosion probability and reliability |

3.4 采用不锈钢筋

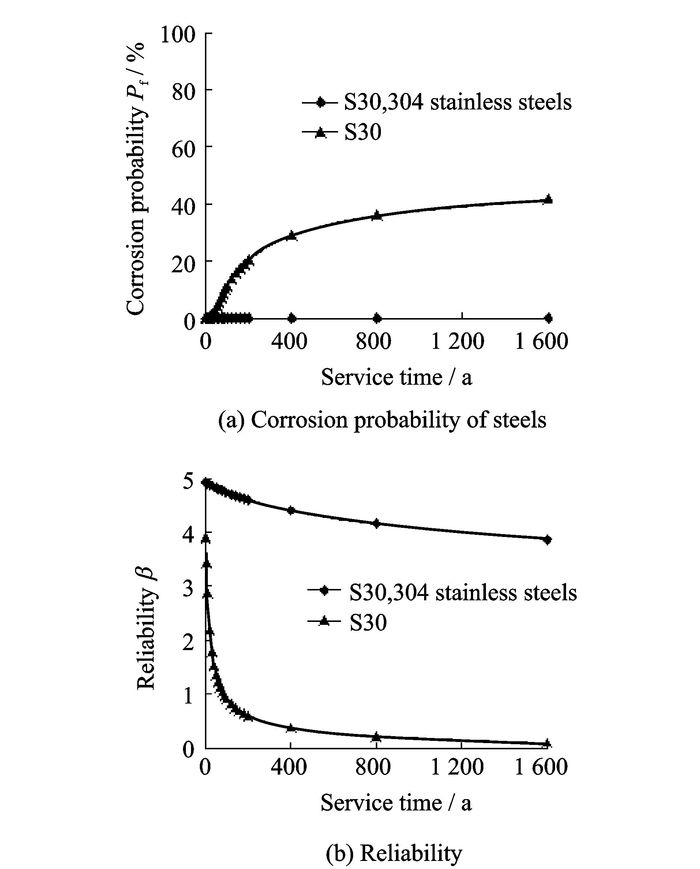

图 8为预应力混凝土箱梁底板第一排主筋的锈蚀概率与可靠度计算。由图可知,若未采用不锈钢筋,锈蚀概率5%与10%时的服役时间分别为55和90年;若第一排主筋替换成304奥氏体不锈钢筋,且钢筋替换率为71%时,可以看出这些不锈钢筋不可能发生锈蚀。由此可见,采用不锈钢筋可以有效延长箱梁的服役寿命。

|

图 8 采用不锈钢筋对预应力混凝土箱梁底板的主筋锈蚀概率与可靠度的影响 Figure 8 Influence of stainless steel rebars on corrosion probability and reliability |

3.5 掺加钢筋阻锈剂

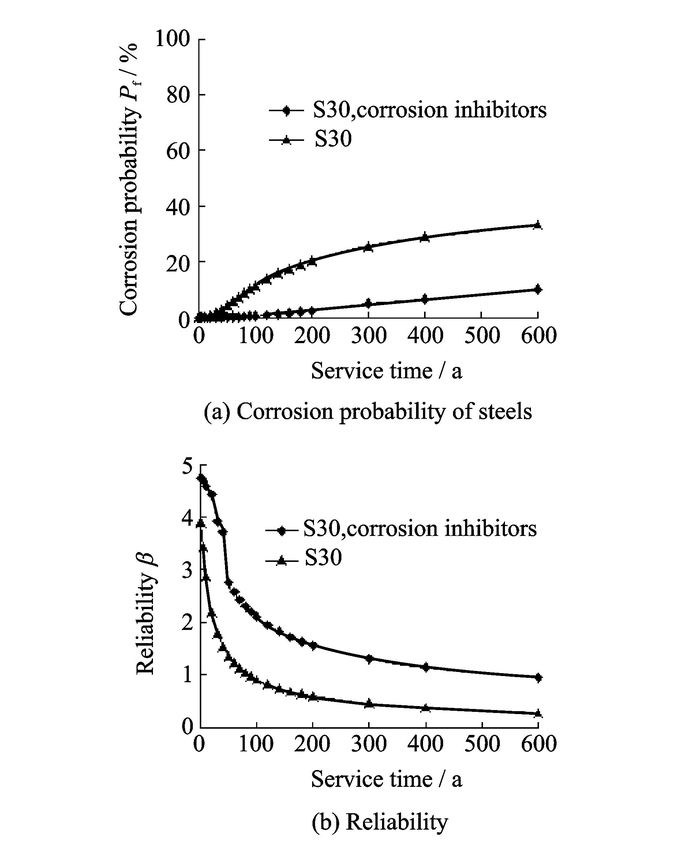

Deby等[17]研究表明:在混凝土内部掺加适量的亚硝酸盐等阻锈剂,钢筋发生锈蚀的混凝土临界自由氯离子含量会提高4~5倍,达到0.2%~0.25%。Bastidas-Arteaga等[18]研究表明:在钢筋锈蚀过程中,会消耗掉部分亚硝酸盐,导致亚硝酸盐与氯离子含量的比例有所降低,如果经过一段时间之后亚硝酸盐含量太低,钢筋锈蚀速率将加快,导致阻锈剂的长期效果难以预测。在分析混凝土箱梁掺加亚硝酸盐阻锈剂之后的服役寿命时,假定初始临界自由氯离子含量为0.2%,在30年以后降低为0.15%,当服役时间超过50年以后其数值进一步降低至0.1%。图 9为S30混凝土掺加亚硝酸盐阻锈剂前后箱梁底板第一排主筋的锈蚀概率与可靠度计算结果。由图可知,若混凝土中未掺加钢筋阻锈剂,钢筋起锈概率为5%与10%时的服役时间分别为55和90年;若混凝土中掺加阻锈剂,钢筋起锈概率为5%与10%时的服役时间分别为322和600年,表明钢筋在100年内不会发生锈蚀。由此可见,掺加阻锈剂可有效地延长箱梁的服役寿命。值得注意的是,亚硝酸盐阻锈剂对环境非常有害,许多国家已禁用,开发绿色环保的钢筋阻锈剂已成为当前的发展趋势。

|

图 9 掺加阻锈剂对预应力混凝土箱梁底板的主筋锈蚀概率与可靠度的影响 Figure 9 Influence of corrosion inhibitors on corrosion probability and reliability |

通过对比,可以得到不同技术措施之间的差异,具体见表 4。

| 表 4 预应力混凝土箱梁耐久性措施对比 Table 4 Contrast of different durability measures |

3.6 箱梁预应力钢绞线的锈蚀可能性分析

研究表明[19],塑料波纹管本身抗氧化不锈蚀,且其不怕酸、碱等有害物质的腐蚀,耐腐蚀性能远远优于金属,往往需要几百年的时间才能够分解,因此塑料波纹管可以给预应力筋长期的防腐保护,有效地保证了结构的耐久性,对于箱梁的钢筋锈蚀问题,不必考虑预应力钢绞线。

4 结论(1) 混凝土箱梁采用高性能混凝土技术,可以降低混凝土的自由氯离子扩散系数,从而可以延长底板主筋的起锈时间,达到提高箱梁耐久性的目的。

(2) 适当增加保护层厚度能够明显延长箱梁服役寿命。

(3) 若箱梁底板表面涂刷渗透深度为0.5~2 mm的硅烷,则可以保证主筋在100年内不会发生锈蚀。

(4) 海洋环境下预应力混凝土箱梁,若采用不锈钢筋替代底板部分主筋,则底板主筋基本不会发生锈蚀,有效地延长了箱梁的服役寿命。

(5) 混凝土配制过程中掺加适量的钢筋阻锈剂,可以有效地延长预应力混凝土箱梁的服役寿命。

(6) 若箱梁满足下列条件之一时:保护层厚度达到70 mm;底板涂刷渗透深度为0.5~2 mm的硅烷;第一排部分主筋采用304不锈钢筋替换,则混凝土箱梁的服役寿命有可能达到500年。

| [1] |

施锦杰, 孙伟.

混凝土中钢筋锈蚀研究现状与热点问题分析[J]. 硅酸盐学报, 2010, 38(9): 1753–1764.

SHI Jinjie, SUN Wei. Recent research on steel corrosion in concrete[J]. Journal of the Chinese Ceramic Society, 2010, 38(9): 1753–1764. |

| [2] | FERREIRA R M. Probability based durability analysis of concrete structures in marine environment[D]. Braga, Guimarâes:University of Minho School, 2004. |

| [3] |

张珍秀, 许贤敏.

高性能混凝土在加拿大联邦大桥中的应用[J]. 国外桥梁, 2000(2): 76–78.

ZHANG zhenxiu, XU Xianmin. Application of HPC in confederation bridge[J]. World Bridges, 2000(2): 76–78. |

| [4] |

周履.

20世纪后期海洋混凝土结构抗腐蚀性能的发展[J]. 世界桥梁, 2004(4): 65–68.

ZHOU Lv. Development of corrosion-proof behavior of marine concrete structures in the late 20th century[J]. World Bridges, 2004(4): 65–68. |

| [5] |

宋江波, 吕文斌, 武克琦, 等.

高性能混凝土在东海大桥箱梁施工中的应用[J]. 上海公路, 2004(1): 31–36.

SONG Jiangbo, LV Wenbin, WU Keqi, et al. Application of HPC in the Donghai Bridge[J]. Shanghai Highways, 2004(1): 31–36. |

| [6] | GJΦRV O E. Durability design of concrete structures in the severe environments[M]. U.K.: Taylor & Francis Croup, 2009. |

| [7] | XIANG Tianyu, ZHAO Renda. Reliability evaluation of chloride diffusion in fatigue damaged concrete[J]. Engineering Structures, 2007(29): 1539–1547. |

| [8] |

陈思孝, 袁明, 陈列.

氯盐环境下混凝土结构防腐蚀措施研究[J]. 高速铁路技术, 2012(4): 24–27.

CHEN Sixiao, YUAN Ming, CHEN Lie. Study on anti-corrosion measure for concrete frame in chloride environment[J]. High Speed Railway Technology, 2012(4): 24–27. |

| [9] |

姜言泉, 李伟祥, 李超.

海洋环境混凝土结构外加电流阴极保护技术应用[J]. 公路交通科技, 2010, 27(S1): 9–14.

JIANG Yanquan, LI Weixiang, LI Chao. Application of impressed current cathodic protection techniques for concrete structure in marine environment[J]. Journal of Highway and Transportation Research and Development, 2010, 27(S1): 9–14. |

| [10] | NGALA V T, PAGE C L, PAGE M M. Corrosion inhibitor systems for remedial treatment of reinforced concrete Ⅰ: Calcium nitrite[J]. Corrosion Science, 2002, 44(9): 2073–2087. DOI:10.1016/S0010-938X(02)00012-4 |

| [11] |

余红发. 盐湖地区高性能混凝土的耐久性、机理与使用寿命预测方法[D]. 南京: 东南大学, 2004.

YU Hongfa. Study on high performance concrete in salt lake: Durability, mechanism and service life prediction[D].Nanjing: Southeast University, 2004.http://cdmd.cnki.com.cn/Article/CDMD-10286-2007179222.htm |

| [12] |

卢剑雄. 基于海洋环境的预应力混凝土箱梁耐久性设计与长寿命措施分析[D]. 南京: 南京航空航天大学, 2014.

LU Jianxiong. Durability design and long service life analysis of prestressed concrete box girder exposed to marine environment[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.http://cdmd.cnki.com.cn/Article/CDMD-10287-1015951867.htm |

| [13] |

巴恒静, 张武满, 邓宏卫.

评价高性能混凝土耐久性综合指标——抗氯离子渗透性及其研究现状[J]. 混凝土, 2006(3): 3–4, 14.

BA Hengjing, ZHANG Manwu, DENG Hongwei. Aggregative indicator evaluating the durability of HPC: Chloride ion resistance and present status[J]. Concrete, 2006(3): 3–4, 14. |

| [14] | DUPRAT F. Reliability of RC beams under chloride-ingress[J]. Construction and Building Materials, 2007, 21(8): 1605–1616. DOI:10.1016/j.conbuildmat.2006.08.002 |

| [15] | HINATSU J T, GRAYDON W F, FOULKES F R. Voltametric behaviour of iron in cement effect of sodium chloride and corrosion inhibitor additions[J]. Journal of Applied Electro Chemistry, 1990, 20(5): 841–847. DOI:10.1007/BF01094315 |

| [16] | KIRKPATRICK T J, WEYERS R E, CHRISTINE M., et al. Probabilistic model for the chloride-induced corrosion service life of bridge decks[J]. Cement and Concrete Research, 2002(32): 1943–1960. |

| [17] | DEBY F, CARCASSES M, SELLIER A. Probabilistic approach for durability design of reinforced concrete in marine environment[J]. Cement and Concrete Research, 2009(39): 466–471. |

| [18] | BASTIDAS-ARTEAGA E, SANCHEZ-SILVA M, CHATEAUNEUF A, et al. Coupled reliability model of biodeterioration, chloride ingress and cracking for reinforced concrete structures[J]. Structural Safety, 2008(30): 110–129. |

| [19] |

杨志.

塑料波纹管和真空灌浆技术[J]. 工程质量, 2005(3): 41–43.

YANG Zhi. Corrugated plastic ducts and vacuum assisted grouting[J]. Engineering Quality, 2005(3): 41–43. |

2017, Vol. 49

2017, Vol. 49