直升机旋翼桨毂振动载荷源于其桨叶的复杂受力和运动,该载荷通过旋翼轴、主减速器等结构传到机身,使直升机产生强迫振动响应[1]。控制旋翼振动载荷是降低直升机振动水平的有效途径之一。

双线摆吸振器[2]具有结构简单、不需要外界输入能量等优点,一些直升机在旋翼桨毂上安装双线摆吸振器用于降低旋翼旋转平面内的振动载荷, 但双线摆吸振器的带宽小、重量和阻力较大。中国国内许多学者对其力学模型、减振效率和动力学特性进行了深入研究。随着计算机、传感器、控制等技术的不断发展,目前直升机振动主动控制已成为研究热点。Lord公司针对直升机上乘客和机组人员乘坐区域进行了振动控制研究[3-5],研制出的一种安装在机身上,由作动器、中央控制计算机、功率放大器和加速度计等组成的周期力发生器[6]。2007年,西科斯基公司提出了一种安装在旋翼桨毂上,原型为周期力发生器的主动式吸振器,并对其原型进行了地面试验和飞行试验[7]。相比于传统的被动式双线摆吸振器,这种主动式吸振器具有重量轻、输出力大、频率可调等几大优势,其质量只有双线摆吸振器质量的7%左右,但输出力确是前者的8倍[8]。因此,主动式吸振器具有较好的应用前景。

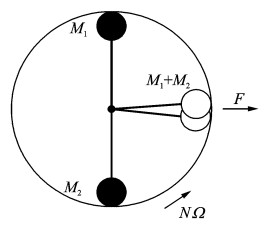

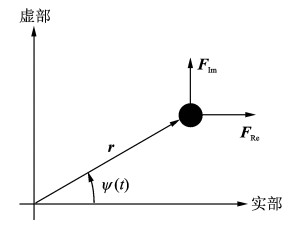

1 吸振器工作原理与传统的被动式双线摆吸振器相同,旋翼主动式吸振器安装在旋翼桨毂上,用于吸收旋转平面内振动载荷。图 1所示为旋翼主动式吸振器的工作原理,两个偏心质量块分别由电机驱动以 (N-1)Ω(N为桨叶片数,Ω为旋翼转速) 转速相对于旋翼同向转动,或以 (N+1)Ω转速相对于旋翼反向转动。当两个质量块夹角为0°时 (图中白色质量块),吸振器输出的力为最大值;当两个质量块夹角为180°时 (图中黑色质量块),吸振器输出的力为最小值。吸振器产生的离心力与桨毂上旋转平面内激振力频率相同,幅值近似相等,相位差为180°[9]。因此,两个力可以相互抵消,达到吸振的目的。

|

图 1 吸振器工作原理 Figure 1 Vibration absorber working principle |

2 作动器 2.1 作动器数学模型

直流电机机械特性和调节特性的线性度好、调速范围广、寿命长、维护方便、噪声小,所以这种电机在控制系统中应用很广。因此,本文研究中选择直流电机作为作动器的驱动元件。其精确模型是将电机转速变化的机械过程和电量变化的电磁过程按照实际情况考虑认为它们同时发生,从电枢电压平衡方程和转矩平衡方程式出发建立其状态方程及传递函数关系[10]。

假设在理想状态下,忽略直流电机中定子的热损、铁损、铜损和粘性摩擦力矩以外的其他机械摩擦力矩,电枢电压平衡方程为

| $ \left\{ \begin{array}{l} {u_a} = {R_a}{i_a} + {L_a}\frac{{{\rm{d}}{i_a}}}{{{\rm{d}}t}} + e\\ e = {C_e}\phi n \end{array} \right. $ | (1) |

转矩平衡方程为

| $ \left\{ \begin{array}{l} J\frac{{{\rm{d}}\omega }}{{{\rm{d}}t}} = T-{T_L}\\ T = {C_t}\phi {i_a} \end{array} \right. $ | (2) |

联立式 (1,2),并进行拉氏变换,可得

| $ \left\{ \begin{array}{l} _a\left( s \right) = {i_a}\left( s \right){R_a} + {L_a}{i_a}\left( s \right)s + e\left( s \right)\\ ue\left( s \right) = {C_e}\phi \omega \left( s \right)\\ J\omega \left( s \right) = T\left( s \right)-{T_L}\left( s \right)\\ T\left( s \right) = {C_t}\phi {i_a}\left( s \right) \end{array} \right. $ | (3) |

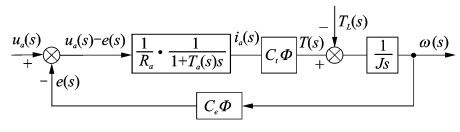

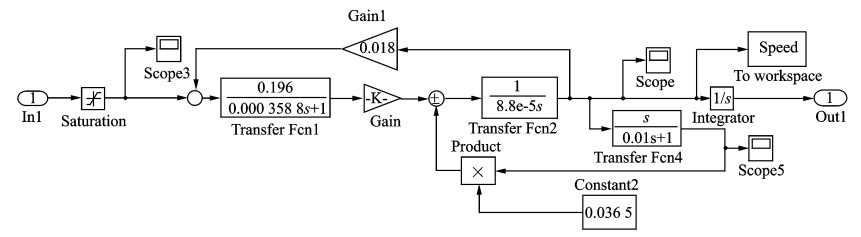

式中:ua为电枢电压;e为电枢反电势;ia为电枢电流;La为电枢电感;R为电枢电阻;Φ为每级磁通;n为电机转速;Ce为电机电势常数;Ct为转矩常数;T为电磁转矩;TL为负载转矩;J为转动惯量。根据式 (3),可绘出直流电机的动态结构框图如图 2所示。从图中可以看出负载力矩 (即驱动偏心质量块旋转的力矩) 会影响直流电机的传递函数。因此当控制系统设计完成后,负载力矩变化是影响直流电机速度及位置的主要扰动。根据上述直流电机的动态结构框图及主要技术参数,可得该直流电机的Simulink仿真图如图 3所示。

|

图 2 直流电机动态结构框图 Figure 2 Dynamic block diagram of DC motor |

|

图 3 直流电机Simulink仿真图 Figure 3 Simulation chart of Simulink for DC motor |

2.2 作动器输出力控制原理

作动器通过电机驱动偏心质量块旋转输出一个方向随时间变化的力,其输出力包括3个要素:频率、方位角和幅值,对作动器的控制,就是对作动器输出力3要素的控制。作动器工作时,两个电机分别驱动一个偏心质量块以相同的角速度旋转,产生离心力,两个离心力合成为所需输出力。作动器输出力幅值表达式为

| $ F = 2m{\omega ^2}r{\rm{cos}}\frac{\beta }{2} $ | (4) |

由式 (4) 可知,通过调整两个偏心质量块之间的夹角β来控制输出力的大小;通过控制两质量块的相对位置来改变输出力的方位角初值;通过控制两质量块的角速度ω来改变输出力的频率。

2.3 驱动电机角速度优化为调整电机角速度,使输出的力大小、频率、方位角满足要求,有必要对驱动电机角速度施加控制并进行优化。在实际情况下,为保证驱动电机正常运行和减小电机能量损耗,需要对上述参数施加约束条件。具体约束条件如下[11]:

(1) 完成一次频率/方位角/幅值控制的时间为固定值T。

(2) 驱动电机1和驱动电机2在控制初始时刻和控制完成时刻 (即t=0和t=T时刻),两个驱动电机输出轴的扭矩为0。

将约束条件写为代数形式为

| $ \begin{array}{l} \omega \left( {t = 0} \right) = {\omega _i}\;\;\;\;\;\omega \left( {t = T} \right) = {\omega _f}\\ \dot \omega \left( {t = 0} \right) = 0\;\;\;\;\;\;\;\dot \omega \left( {t = T} \right) = 0 \end{array} $ | (5) |

在过渡过程中,质量块的角度变化可表示为

| $ \int_0^T {\omega \left( t \right){\rm{d}}t} = \Delta \theta \left( T \right) + k\cdot2{\rm{\pi }} $ | (6) |

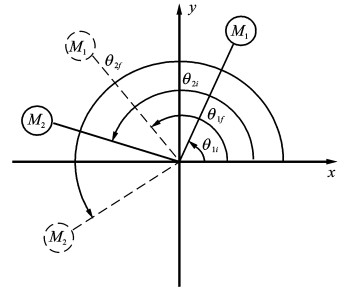

式中:Δθ(T)=θf-θi,为质量块的末相位角θf与初相位角θi的差;k为电机转过的圈数,质量块相位角如图 4所示。

|

图 4 偏心质量块初方位角与末方位角示意图 Figure 4 Illustration of eccentric mass at initial azimuth and end azimuth |

满足上述约束条件的角速度可以写为多项式的形式[12]

| $ \begin{array}{l} {\omega _1}\left( t \right) = {a_5}{t^5} + {a_4}{t^4} + {a_3}{t^3} + {a_2}{t^2} + {a_1}t + {a_0}\\ {\omega _2}\left( t \right) = {b_5}{t^5} + {b_4}{t^4} + {b_3}{t^3} + {b_2}{t^2} + {b_1}t + {b_0} \end{array} $ | (7) |

将式 (5,6) 代入式 (7) 中,可得

| $ \left\{ \begin{array}{l} \Delta \omega = {\omega _f}-{\omega _i}\\ {a_0} = {\omega _i}\\ {a_1} = 0\\ {a_2} = \frac{{-12T\Delta \omega + 30\Delta \theta \left( T \right)-30T{\omega _i} - 0.5{a_5}{T^6}}}{{{T^3}}}\\ {a_3} = \frac{{28T\Delta \omega - 60\Delta \theta \left( T \right) + 60T{\omega _i} + 2{a_5}{T^6}}}{{{T^4}}}\\ {a_4} = \frac{{ - 15T\Delta \omega + 30\Delta \theta \left( T \right) - 30T{\omega _i} - 2.5{a_5}{T^6}}}{{{T^5}}} \end{array} \right. $ | (8) |

偏心质量块在变加速度运动过程中受到离心力与惯性力的作用,图 5所示为质量块在复数坐标系中的受力情况。根据达朗贝尔原理,可得两个偏心质量块的合力为

|

图 5 单个质量块受力图 Figure 5 Single mass force diagram |

| $ {\boldsymbol{F}_{{\rm{total}}}} = {\rm{ }}\sum\limits_{j = 1}^2 {- m\boldsymbol{r}[{{\ddot \psi }_j}{\rm{ }}{{\rm{e}}^{{\rm{i}}(\psi j{\rm{ }} + \pi /2)}} + \dot \psi _{\rm{j}}^2{{\rm{e}}^{{\rm{i}}{\psi _{j}}}}]} $ | (9) |

在电机驱动过程中,所需功率不能超过其最大功率,且由于质量块存在加、减速运动过程,其瞬时功率会随时间变化,即

| $ P(t) = J\dot \omega (t)\omega (t) $ | (10) |

由式 (9,10) 可以给出角速度轨迹优化的目标函数为

| $ Z = {\lambda _1}{\rm{max}}\left( {\left| {P\left( t \right)} \right|} \right) + {\lambda _2}{({F_{{\rm{desired}}}}-{F_{{\rm{peak}}}})^2} $ | (11) |

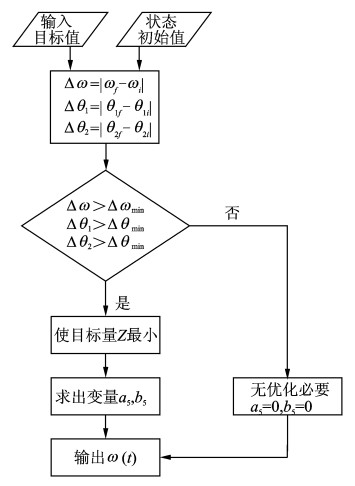

式中:max (|P (t)|) 为消耗功率的瞬时最大值;Fdesired为目标输出力幅值;Fpeak为运动过程中输出力的最大值; λ1,λ2为调节两个变量权重的系数,可根据实际情况选定。具体的优化计算流程如图 6所示。

|

图 6 角速度优化流程图 Figure 6 Flow chart of angular velocity optimization |

3 吸振器的Matlab/Simulink仿真

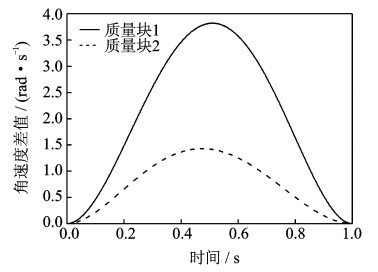

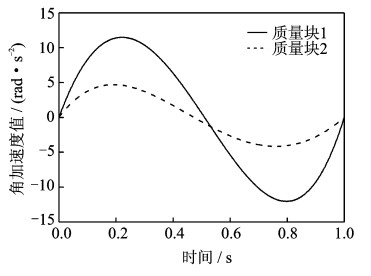

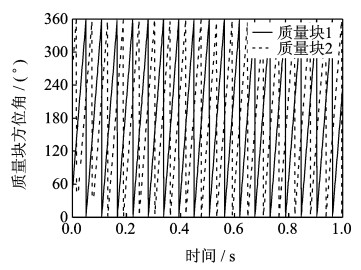

为得到过渡过程角速度及其他参数的变化,选取一种情况进行Matlab/Simulink仿真。吸振器输出力大小由1 200 N变化至1 000 N,频率不变,在t=0时刻,质量块初方位角经传感器测得分别为50°和270°。

|

图 7 过渡过程角速度与最终角速度差值 Figure 7 Angular velocity difference between transition process and final angular velocity |

|

图 8 过渡过程角加速度值 Figure 8 Angular acceleration value during transition process |

|

图 9 过渡过程两偏心质量块方位角 Figure 9 Two eccentric masses′s azimuth in transition process |

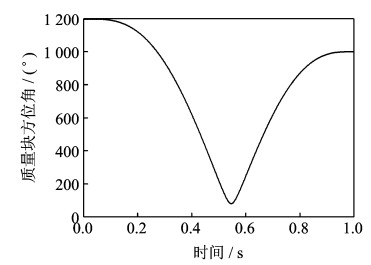

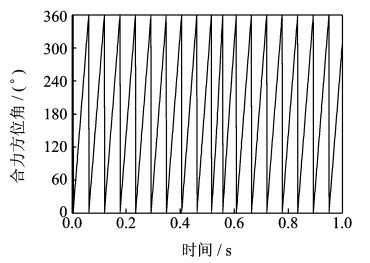

从仿真结果可以看出,质量块角速度及角加速均未发生剧烈的变化及明显的波动。此算例吸振器输出力及方位角变化如图 10,11所示。由图 11可看出,输出力幅值有一个先变小后变大的过程,此现象主要是受到电机最大输出功率以及功率消耗最低的限制。仿真结果表明吸振器最终输出力的大小及方位角均满足要求。

|

图 10 过渡过程吸振器输出力幅值 Figure 10 Amplitude of output force of vibration absorber in transition process |

|

图 11 过渡过程吸振器输出力方位角 Figure 11 Output force azimuth of vibration absorber in transition process |

图 12给出了吸振器输出力在全过程中的变化曲线。

|

图 12 仿真过程吸振器输出力幅值 Figure 12 Output force amplitude of vibration absorber |

4 结论

本文阐述了一种安装在旋翼桨毂的主动式吸振器的原理,对其作动器建立了数学模型,并对其输出力过渡过程进行了优化及仿真。仿真结果表明该吸振器能够完成对输出力的大小、频率、方位角的控制,进而与激振力匹配,从而达到减小桨毂振动的目的。结果表明:

(1) 过渡时间和功率限制是角速度变化过渡过程中需要主要考虑的因素,也是决定此过程是否稳定的关键。

(2) λ1, λ2两个变量权重的系数应根据电机的额定功率及质量块的重量选取,使目标函数中的变量有所侧重。a5, b5的选择结果主要取决于过渡时间T的大小,本文选取结果为-100和100。

| [1] |

孙之钊. 直升机强度[D]. 南京: 南京航空航天大学, 1995: 113-117.

SUN Zhizhao. Strength of helicopter[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 1995:113-117. |

| [2] |

航空航天工业部科学技术研究所.

直升机动力学手册[M]. 北京: 航空工业出版社, 1991: 232-233.

Institute of Science and Technology, Ministry of Aeronautics and Astronautics. Helicopter dynamics handbook[M]. Beijing: Aviation Industry Press, 1991: 232-233. |

| [3] | RIEDEL K. Vibration analysis and testing of Bell 429 helicopter[C]//Proceedings of the 66th Annual Forum of the American Helicopter Society. Phoenix: AHS, 2010: 2303-2314. |

| [4] | MAHMOOD R S, HEVERLY D E. In-flight demonstration of active vibration control technologies on the Bell 429 helicopter[C]// Proceedings of the 68th Annual Forum of the American Helicopter Society. Virginia Beach: AHS, 2012: 1173-1182. |

| [5] | PRIEMS M, DREHER S, KONSTANZER P, et al. Active cabin vibration control for light single and twin engine helicopters[C] // Proceedings of the 68th Annual Forum of the American Helicopter Society. Virginia Beach: AHS, 2012: 983-991. |

| [6] | SWANSON D, BLACK P, GIRONDIN V, et al. Active vibration control using circular force generators[C]//41st European Rotorcraft Forum. Munich[s.n.], 2015:627-637. |

| [7] | WILSON W, JOLLY M. Ground test of a hub mounted active vibration suppressor[C]//Proceedings of the 63rd Annual Forum of the American Helicopter Society. Virginia Beach:AHS, 2007: 1753-1767. |

| [8] | BRIGLEY M, WILLIAM W, ALTIERI R, et al. Design and testing of a new vibration suppression system[C]//Proceedings of the 67th Annual Forum of the American Helicopter Society. Virginia Beach: AHS, 2011: 1631-1637. |

| [9] | ANDREWS J, WELSH W, ALTIERI R, et al. Ground and flight testing of a hub mounted vibration suppression system[C]//Proceedings of the 70th Annual Forum of the American Helicopter Society. Montreal, Quebec, Canada:AHS, 2014:2666-2673. |

| [10] |

贺益康, 许大中.

电机控制[M]. 第三版. 杭州: 浙江大学出版社, 2010: 34-36.

HE Yikang, XU Dazhong. Motor control[M]. The 3rd Edition. Hangzhou: Zhejiang University Press, 2010: 34-36. |

| [11] |

游小亮. 用于振动主动控制的离心式作动器关键技术研究[D]. 南京: 南京航空航天大学, 2013.

YOU Xiaoliang. Study of the key technology for the centrifugal harmonic force generator used in vibration control[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2013. |

| [12] | MIKUS O, OLGAC N, SIPAHI R. An actively controlled harmonic force generator[J]. Control Engineering Practice, 2009, 17(1): 210–220. DOI:10.1016/j.conengprac.2008.07.002 |

2017, Vol. 49

2017, Vol. 49