飞行小时数,起落次数和日历寿命是飞机结构寿命的三大指标[1-3]。在实际使用中由于军用飞机结构的使用强度比较低,95%以上的时间处于地面停放状态[2],多数飞机在达到其日历总寿命时, 可能仅消耗疲劳寿命的40%~60%[3-5],因此制约军用飞机使用寿命的主要是日历寿命。

目前研究日历寿命的方法大体上有两类。一类是基于腐蚀的观点。张福泽[6-7]利用实验室加速腐蚀的试验数据获得了任意腐蚀损伤的T(温度)-H(时间) 曲线;结合飞机的使用环境谱,获得了自由腐蚀到临界损伤的年限、一次有效防腐蚀层的年限和飞机翻修次数给出飞机的日历总寿命。第二类是基于疲劳的观点[8-11]。刘文珽等研究了飞机结构日历寿命的评定方法,以一般环境下疲劳寿命评定结论为基础,引入综合考虑地面停放预腐蚀与空中腐蚀疲劳影响的腐蚀影响系数,将腐蚀条件下的飞行小时数等损伤折算为当量一般环境下飞行小时数,以达到通过修正一般环境下疲劳寿命的评定结果得到腐蚀条件下疲劳寿命的目的。

本文首先提出了一种基于年飞行强度的日历寿命方法,然后通过试验验证了该方法的正确性,并给出了某型飞机典型连接接头基于年飞行强度的日历寿命分析实例。

1 基于年飞行强度的日历寿命模型假设在第j年综合考虑地面停放腐蚀影响与空中腐蚀疲劳影响的腐蚀影响系数为mj,对于军用飞机结构,由于地面停放腐蚀影响占主导地位,因此可将j年的地面停放腐蚀的影响系数Cj与空中环境腐蚀疲劳影响因子K加以分离,则腐蚀影响系数mj为

| $ {m_j}=K{\rm{ \times }}{C_j} $ | (1) |

式中:当年的地面停放腐蚀的影响系数Cj由地面停放腐蚀影响系数随日历年限的变化曲线 (C-T) 确定。空中腐蚀疲劳影响因子K为

| $ K=\sum\limits_{i=0}^p {{k_i}{y_i}} $ | (2) |

式中:ki为对应空中环境单一介质i的腐蚀疲劳影响系数,由对应的腐蚀疲劳试验确定;yi为对应空中环境单一介质i的作用时间百分比。

设飞机在第j年的年飞行强度为ΔNj飞行小时,常规条件下造成的疲劳损伤为Δdj,则考虑腐蚀环境影响后的当量损伤Δd*j为

| $ \Delta d_j^*=\frac{{\Delta {d_j}}}{{{m_j}}} $ | (3) |

因为无腐蚀影响是其特例,因此破坏准则为

| $ {D_{{\rm{CR}}}}=\sum\limits_{j=1}^n {\Delta d_j^*}=1 $ | (4) |

式中:DCR为临界损伤值;n为服役的日历寿命。

由式 (4) 可知,在常规定寿的基础上,飞机的日历寿命既取决于腐蚀环境的影响又取决于飞机的年飞行强度,是一个动态的控制过程。

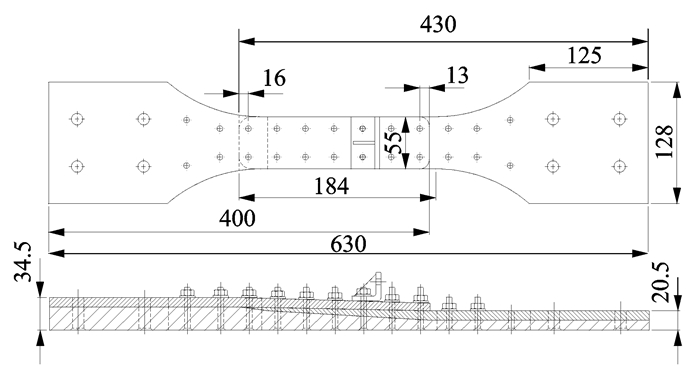

2 试验 2.1 试验件本文试验对象为某型飞机中外翼下缘条过渡连接区结构细节,在疲劳定寿时该结构为典型的腐蚀疲劳危险部位,连接区结构模拟件的几何尺寸见图 1。试验件按飞机生产过程制造,其防护体系、材料状态、几何尺寸、加工工艺等均与实际飞机结构关键细节一致,受载形式和载荷大小也与实际飞机结构相同。

|

图 1 中外翼下缘条过渡连接区结构细节模拟件 Figure 1 Specimens of junction details between middle and outer wings |

2.2 预腐蚀试验

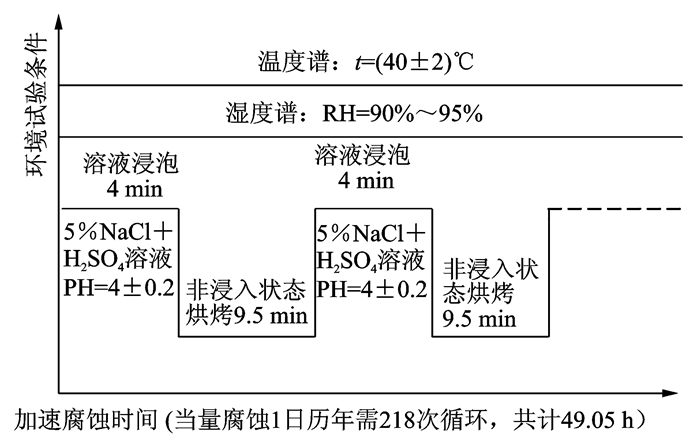

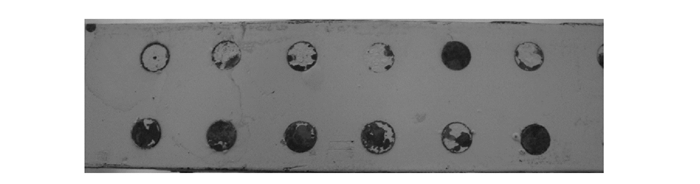

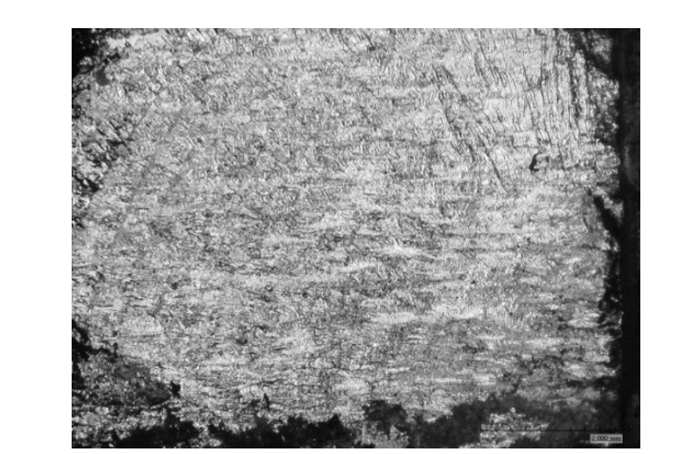

本文进行实验室条件下的当量加速腐蚀试验以获取结构模拟件的C-T曲线。该型机的服役地区为沿海工业发达地区,高温、潮湿、盐雾和工业污染为该地区的主要环境特征,采用周期浸润腐蚀试验方法,分别按图 2表示的当量加速谱对模拟件分组进行当量加速0,5,10,15,20,25年的预腐蚀试验,模拟件在该谱下腐蚀1个周期相当于在外场服役环境1年[10]。预腐蚀试验中观察到的试验现象列于表 1。图 3为预腐蚀25年后试验件表面的典型形貌。

|

图 2 加速试验环境谱 Figure 2 Environmental spectrum of accelerated test |

| 表 1 预腐蚀中的试验现象 Table 1 Phenomena observed in pre-corrosion test |

|

图 3 预腐蚀25年后的试验件表面形貌 Figure 3 Surface of specimens after 25-year pre-corrosion test |

2.3 疲劳试验

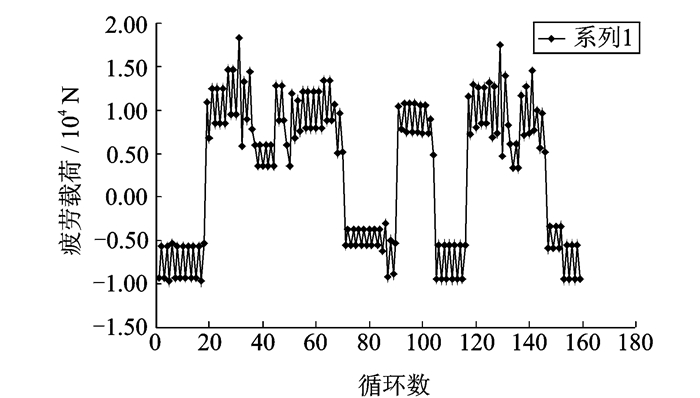

对预腐蚀试验后的试验件进行疲劳试验。疲劳载荷谱为飞-续-飞随机谱[12],每1 000次飞行为一块,含有5 158个循环,图 4为该谱的一个片段。疲劳试验在MTS810电液伺服疲劳试验机上进行。图 5为加速腐蚀25年后的疲劳试验件的断口,断口上腐蚀痕迹明显。

|

图 4 飞-续-飞随机谱 Figure 4 Flight-by-flight random load spectrum |

|

图 5 预腐蚀25年后试验件的疲劳断口 Figure 5 Fractography of fatigue specimen after 25-year pre-corrosion test |

2.4 试验结果

连接件螺栓连接区域存有间隙,加速腐蚀试验过程中,溶液会渗入螺栓和孔壁缝隙,造成螺栓和孔壁的电化学腐蚀,不同年限预腐蚀后的疲劳破坏形式仍然都是角裂纹。加速腐蚀后疲劳试验结果列于表 2。

| 表 2 腐蚀试验件的疲劳试验结果 Table 2 Fatigue test results of specimens after pre-corrosion |

本文对疲劳寿命进行了统计检验分析,结果表明预腐蚀前后的疲劳寿命均服从对数正态分布。按照腐蚀和疲劳机理,一般的腐蚀会增加疲劳寿命的分散性,而低周疲劳寿命的分散性小于高周疲劳寿命的分散性。预腐蚀疲劳寿命的分散性是两者竞争的结果,表 2的结果表明预腐蚀引起的疲劳寿命的降低比较显著,同时预腐蚀后的疲劳寿命分散性有所下降。

由表 2可得到地面停放腐蚀影响系数C随腐蚀年限T的变化为

| $ C\left(T \right)=1.0-{e^{-1.415{T^{-0.2523}}}} $ | (5) |

该型飞机的空中环境谱比较单一,以潮湿空气为主。因此取室温条件、相对湿度为95%±2%的潮湿空气环境进行腐蚀疲劳试验 (载荷谱同上),试验设备为MTS-810与环境控制箱的组合设备。试验结果列于表 3。疲劳寿命仍然较好地服从对数正态分布。环境谱和飞行谱的时间比例yi为0.86和0.14。由式 (2) 得到腐蚀疲劳影响因子为K=0.86×1+0.67×0.14≈0.95。

| 表 3 腐蚀疲劳寿命试验结果 Table 3 Test results of corrosion fatigue life |

3 服役寿命分析实例 3.1 不同年飞行强度下的日历寿命

图 1所示的连接接头为某型飞机的疲劳寿命关键件,该件实验室环境下疲劳寿命为26 000个起落。假设年飞行强度分别为250, 350和400起落时,由式 (4) 可得到相应的日历寿命,见表 4。

| 表 4 不同年飞行强度下的日历寿命 Table 4 Calendar life under different annual flight intensity |

由表 4可知当年飞行强度分别为250, 350和400起落时,对应的日历年限分别为48, 36, 32年。

3.2 外场现役飞机的日历寿命控制表 5为某架飞机服役27年的年飞行强度以及损伤计算结果。由表 5可知,截止到27年考虑腐蚀环境影响后的累积损伤为0.370 8,从疲劳损伤的角度来看该连接接头仍然有较长的疲劳寿命。

| 表 5 某架飞机服役27年的年飞行强度以及损伤计算 Table 5 Annual flight intensity and damage calculation of an aircraft served for 27 years |

4 结论

(1) 基于常规定寿的结论,用地面停放腐蚀影响系数的变化规律C-T曲线和空中腐蚀影响因子K逐年修正获得飞机结构日历寿命的方法可行。

(2) 算例表明飞机结构日历寿命的控制是动态的过程,腐蚀对结构疲劳损伤的影响既取决于腐蚀环境又取决于年飞行强度。

| [1] |

张腾, 何宇廷, 张海威, 等.

基于寿命包线的飞机金属结构寿命预测方法[J]. 南京航空航天大学学报, 2014, 46(3): 413–418.

ZHANG Teng, HE Yuting, ZHANG Haiwei, et al. Life prediction method for aircraft metal structures based on life envelope[J]. Journal of Nanjing University of Aeronautics & Astronautic, 2014, 46(3): 413–418. |

| [2] |

姚卫星.

飞机结构疲劳寿命分析的一些特殊问题[J]. 南京航空航天大学学报, 2008, 40(4): 432–441.

YAO Weixing. Some special subjects of fatigue life prediction on aircraft structure[J]. Journal of Nanjing University of Aeronautics & Astronautic, 2008, 40(4): 432–441. |

| [3] |

石荣, 李郑琦, 王学德, 等.

飞机结构日历寿命研究现状及关键问题[J]. 中国腐蚀与防护学报, 2008, 28(6): 381–385.

SHI Rong, LI Zhengqi, WANG Xuede, et al. Current status and development of calendar life of aircraft structure[J]. Journal of Chinese Society for Corrosion Protection, 2008, 28(6): 381–385. |

| [4] |

陈群志, 康献海, 刘健光, 等.

军用飞机腐蚀防护与日历寿命研究[J]. 中国表面工程, 2010, 23(4): 1–6.

CHEN Qunzhi, KANG Xianhai, LIU Jianguang, et al. Discussion about military aircraft anti-corrosion and calendar life research[J]. China Surface Engineering, 2010, 23(4): 1–6. |

| [5] |

刘文珽, 王忠波.

一种飞机结构日历寿命延寿方法[J]. 北京航空航天大学学报, 2005, 31(6): 642–646.

LIU Wenting, WANG Zhongbo. Approach of calendar life extension for aircraft structures[J]. Journal of Beijing University of Aeronautics and Astronautics, 2005, 31(6): 642–646. |

| [6] |

张福泽.

飞机日历翻修期与总日历寿命确定方法和预计公式[J]. 航空学报, 2005, 26(4): 458–460.

ZHANG Fuze. Predicting method and formula for determining calendar repaired period and total calendar life of aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2005, 26(4): 458–460. |

| [7] |

张福泽, 叶序彬, 宋钧, 等.

飞机日历寿命试验的介质成分确定和加速方法[J]. 航空学报, 2008, 29(4): 873–879.

ZHANG Fuze, YE Xubin, SONG Jun, et al. Corrosion medium composition and accelerated corrosion method of aircraft calendar life test[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(4): 873–879. |

| [8] |

刘文珽, 李玉海.

飞机结构日历寿命体系评定技术[M]. 北京: 航空工业出版社, 2004.

LIU Wenting, LI Yuhai. Evaluation technology of aircraft structure calendar life system[M]. Beijing: Aviation Industry Press, 2004. |

| [9] |

李玉海, 刘文珽, 杨旭.

军用飞机结构日历寿命体系评定应用范例[M]. 北京: 航空工业出版社, 2005.

LI Yuhai, LIU Wenting, YANG Xu. Application example of evaluation technology of warplane structure calendar life system[M]. Beijing: Aviation Industry Press, 2005. |

| [10] |

贺小帆, 刘文珽, 向锦武.

基于C-T曲线的加速腐蚀因子分析[J]. 机械强度, 2006, 28(6): 888–892.

HE Xiaofan, LIU Wenting, XIANG Jinwu. Reliability analysis of acceleration corrosion factor for fatigue critical components based on the C-T curve[J]. Journal of Mechanical Strength, 2006, 28(6): 888–892. |

| [11] |

贺小帆, 刘文珽, 向锦武.

C-T曲线通用性分析和试验研究[J]. 航空学报, 2005, 26(2): 184–189.

HE Xiaofan, LIU Wenting, XIANG Jinwu. Analysis and test of generality of C-T curve[J]. Acta Aeronautica et Astronautica Sinica, 2005, 26(2): 184–189. |

| [12] |

杨晓华, 金平.

飞机使用环境谱的编制[J]. 装备环境工程, 2010, 7(6): 99–102.

YANG Xiaohua, JIN Ping. Compile of aircraft operation environment spectrum[J]. Equipment Environmental Engineering, 2010, 7(6): 99–102. |

2017, Vol. 49

2017, Vol. 49