节点外啮合齿轮传动作为一种新的啮合方式,由于能够避免齿轮传动在啮合过程中经过节点时的摩擦力换向,故在近几年来,成为研究齿轮减振降噪领域的热议话题。文献[1]表明,齿轮的啮合刚度和传递误差是引起激励的主要原因,但是齿面摩擦力会引起齿轮沿垂直于啮合线方向的振动并形成扭转力矩制约齿轮的扭转振动,因此,正确计算出齿面摩擦力显得尤为重要。

针对齿面摩擦的研究,Velex 等[2]基于库伦摩擦模型研究了低速重载时齿面摩擦对齿轮系统振动的影响。Vaishya和Houser [3-4]建立了考虑摩擦和时变刚度的六自由度系统,利用数值仿真方法研究了摩擦对齿轮系统动态性能的影响。He等[5-6]计入实际时变刚度,比较了不同摩擦因数的多个齿面润滑模型。李发家等[7]采用集中质量法,考虑时变啮合刚度及齿侧间隙,建立了行星齿轮系非线性动力学模型,并采用Runge-Kutta法求解了系统的响应、相图、频谱图和动力学均载系数。张靖等[8]采用Benedict & Kelly模型对时变摩擦因数进行分析,利用数值仿真研究了齿面粗糙度变化对齿轮啮合力、摩擦力、轴承力以及传动误差等信号的时频特性影响。孙永正等[9]研究了节点外啮合齿轮胶合承载能力中平均摩擦因数的计算方法。但已有文献没有针对摩擦因数时变的节点外啮合齿轮传动动力学开展研究。

本文建立了考虑齿侧间隙及时变啮合刚度影响的节点外啮合直齿轮传动六自由度非线性动力学模型;采用4~5阶变步长Runge-Kutta法求解了系统微分方程组,研究了库伦摩擦因数模型和基于弹流润滑理论计算的时变摩擦因数对动态响应结果的影响,并进行了对比分析。

1 节点外啮合齿轮副参数的选择以外啮合节点后啮合单级齿轮传动系统为研究对象,在满足中心距的条件下,以质量最小为目标函数,以齿数、模数、压力角和变位系数为设计变量,进行节点外齿轮副参数的优化设计。以下列6个要求为限制条件:(1) 节点外系数>0;(2) 重合度>1;(3) 齿顶厚Sa>(0.25~0.4) mi (mi为大小齿轮模数);(4) 保证啮合时不干涉;(5) 保证加工不发生干涉;(6) 满足强度要求。通过优化程序进行参数设计,最终得出满足要求的节点外啮合齿轮参数,见表 1。

| 表 1 节点外啮合齿轮参数 Table 1 Parameter list of gear system with meshing beyond pitch point |

2 动力学模型的建立 2.1 节点外啮合直齿轮啮合过程分析

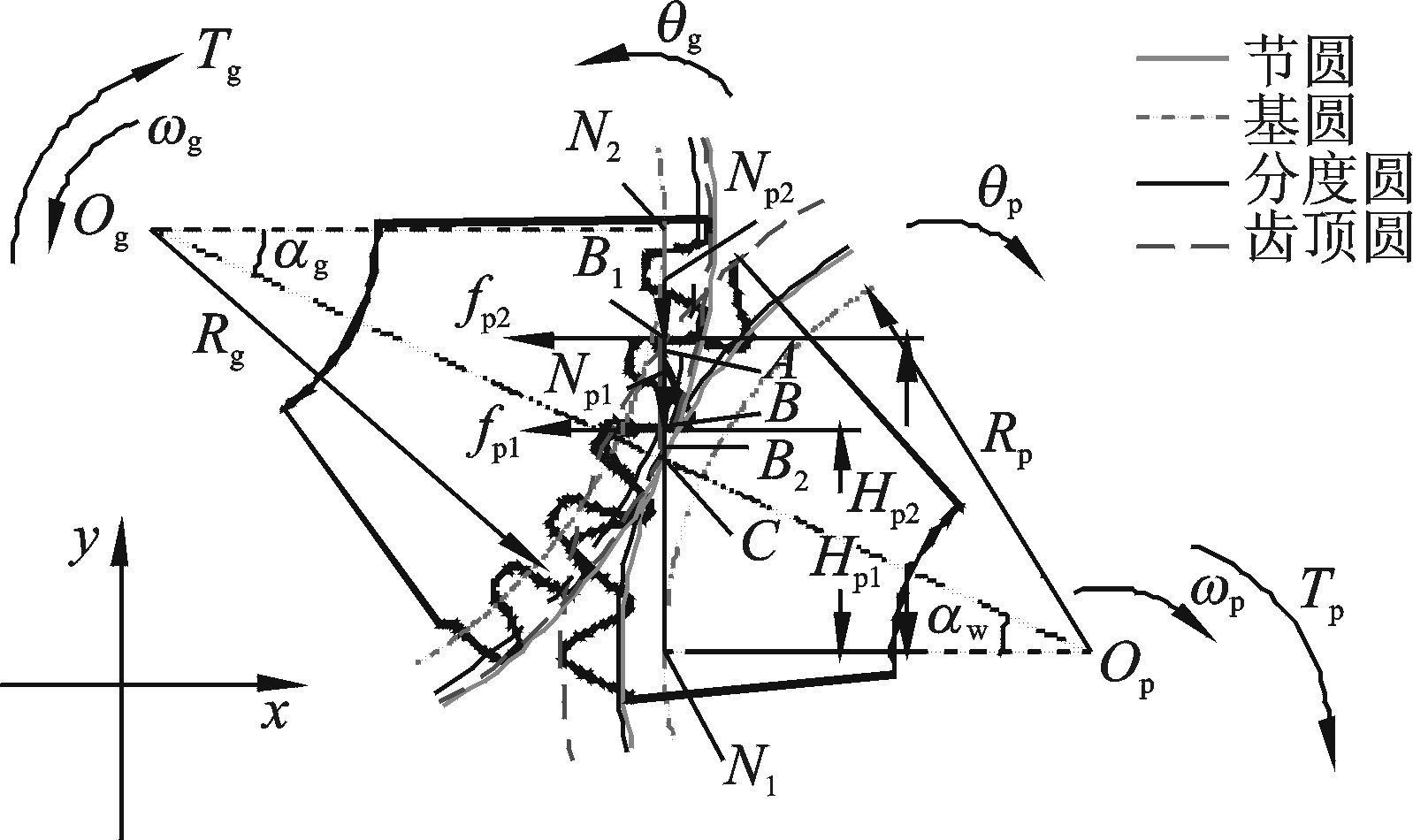

图 1为重合度大于1但小于2的齿轮啮合状态和受力分析示意图,主动轮在扭矩Tp作用下绕轴心Op顺时针旋转,从动齿轮扭矩为Tg,绕轴心Og逆时针旋转。在啮合线方向上,N1,N2分别为理论啮合线与主动、从动齿轮的切点,B2B1为实际啮合线长度,B1为主动轮齿顶圆与啮合线的交点,B2为从动轮齿顶圆与啮合线的交点。齿轮副在B2进入啮合,主动轮齿根推动从动轮齿顶进行顺时针旋转,由图 1中可看出,实际啮合线在节点的一侧,没有通过节点。对主动轮进行受力分析,轮齿1受正压力Np1,轮齿2受正压力Np2,同时轮齿受到垂直于啮合线方向摩擦力的作用,由于该齿轮副是节点外啮合齿轮副,故摩擦力不换向,主动轮摩擦力指向齿顶,从动轮摩擦力指向齿根。摩擦力相对于轴心Op的力臂分别为Hp1和Hp2。

|

图 1 节点外啮合齿轮受力分析图 Figure 1 Gear of mesh state and force analysis |

2.2 六自由度动力学模型

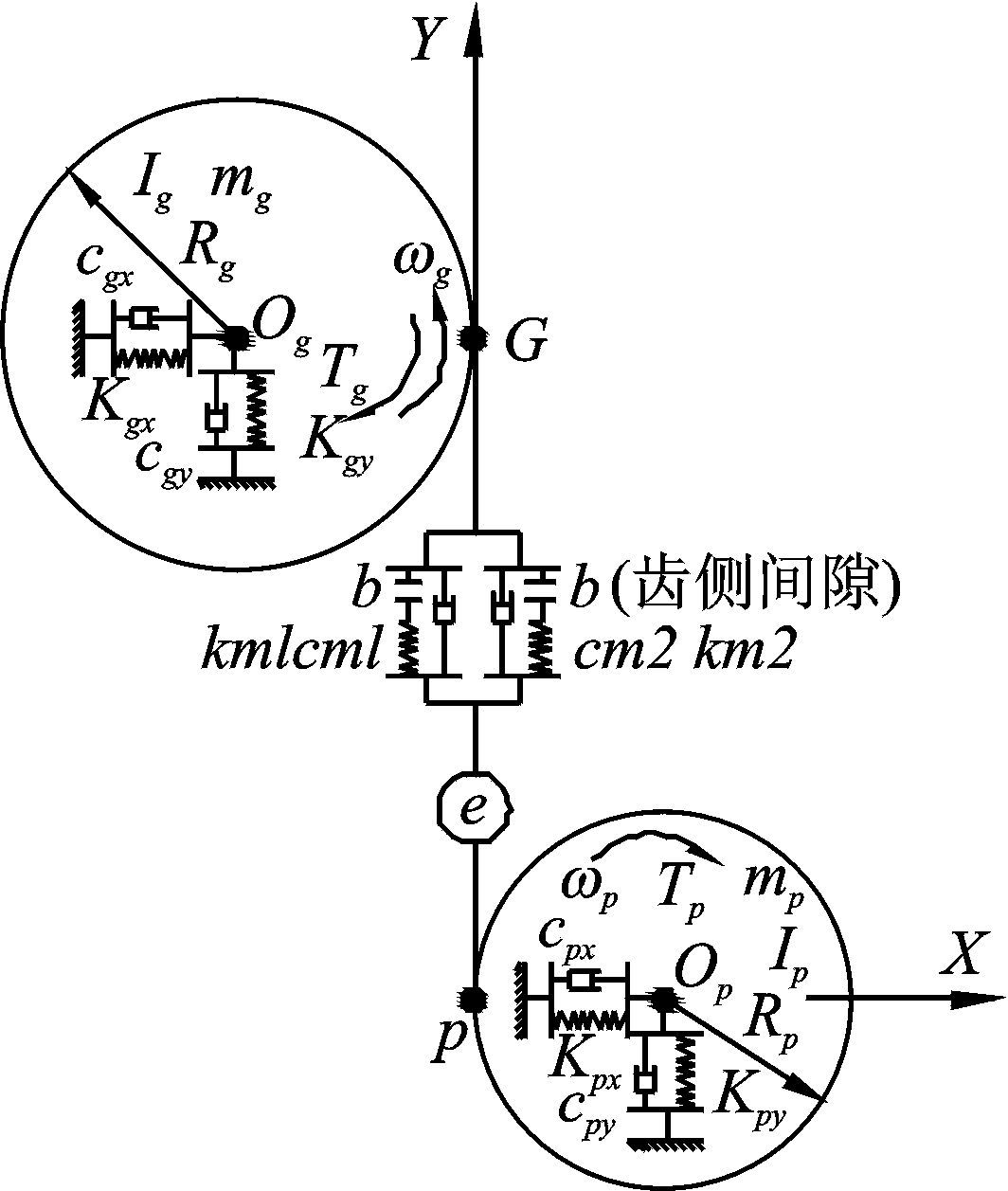

为了研究齿面啮合力和齿面摩擦力的综合影响,利用集中参数法建立如图 2所示的系统动力学模型,模型具有主、从动齿轮X、Y平移和旋转的6个自由度。

|

图 2 六自由度动力学模型 Figure 2 A 6-DOF dynamic model |

图中Kmi,cmi (i=1,2) 分别为第i对齿轮的啮合刚度和阻尼,Kpx,Kpy,Kgx,Kgy分别为主、被动齿轮轴承的支承刚度,cpx,cpy,cgx,cgy分别为对应的阻尼,e(t)为齿轮误差,对齿轮振动影响较大的误差有:基节误差、齿形误差、齿距误差、齿距累积误差、波形误差、压力角误差、齿向误差和齿频误差等,在实际分析中,一般仅考虑齿轮的偏心误差和齿频误差。故在进行动力学分析时,将误差用简谐函数表示为

| $e\left( t \right)={{A}_{e}}cos(\omega t+{{\varphi }_{e}})$ | (1) |

式中:e(t)为误差;ω为啮合频率;Ae为误差的幅值;φe为误差的初相位。

为了准确描述啮合位置和啮合状态,首先需要对各段啮合线长度进行求解,由图 1知,N1N2为理论啮合线长度,B2B1为实际啮合线长度,B2B,AB1为双齿啮合线长度,BA为单齿啮合线长度,记Pb为基圆齿距,则有

| $\left\{ \begin{align} & {{N}_{1}}{{N}_{2}}=({{R}_{p}}+{{R}_{g}})\times tan{{\alpha }_{w}} \\ & {{N}_{1}}{{B}_{1}}={{R}_{p}}\times tan{{\alpha }_{a1}} \\ & {{N}_{2}}{{B}_{2}}={{R}_{g}}\times tan{{\alpha }_{a2}} \\ & {{B}_{1}}{{B}_{2}}={{N}_{1}}{{B}_{1}}+{{N}_{2}}{{B}_{2}}-{{N}_{1}}{{N}_{2}} \\ & {{B}_{2}}B=A{{B}_{1}}={{B}_{1}}{{B}_{2}}\times \left( \varepsilon -1 \right)\text{ }/\varepsilon \\ & BA={{B}_{1}}{{B}_{2}}\times \left( 2-\varepsilon \right)/\varepsilon \\ & {{P}_{b}}={{m}_{1}}\times \pi \times cos{{\alpha }_{1}} \\ \end{align} \right.$ | (2) |

式中:αw为实际啮合角;αa1,αa2分别为主、被动齿轮齿顶圆压力角;α1为主动轮分度圆压力角;ε为重合度;m1为主动轮模数。

建立主、被动齿轮X、Y向平移和旋转的动力学控制方程

| $\left\{ \begin{align} & {{m}_{p~}}{{{\ddot{x}}}_{1~}}+\text{ }{{c}_{px~}}{{{\dot{x}}}_{1~}}+\text{ }{{K}_{px~}}{{x}_{1~}}=\text{ }-{{F}_{p1~}}\left( t \right)-{{F}_{p2~}}\left( t \right) \\ & {{m}_{p~}}{{{\ddot{y}}}_{1~}}+\text{ }{{c}_{py~}}{{{\dot{y}}}_{1~}}+\text{ }{{K}_{py~}}{{y}_{1~}}=\text{ }-{{N}_{p1~}}\left( t \right)-{{N}_{p2~}}\left( t \right) \\ & {{I}_{p~}}{{{\ddot{\theta }}}_{p~}}=\text{ }{{T}_{p~}}-{{N}_{p1~}}\left( t \right){{R}_{p~}}-{{N}_{p2~}}\left( t \right){{R}_{p~}}- \\ & {{F}_{p1~}}\left( t \right){{H}_{p1~}}-{{F}_{p2~}}\left( t \right){{H}_{p2}} \\ & {{m}_{g~}}{{{\ddot{x}}}_{2~}}+\text{ }{{c}_{gx~}}{{{\dot{x}}}_{2~}}+\text{ }{{K}_{gx~}}{{x}_{2~}}=\text{ }{{F}_{g1~}}\left( t \right)\text{ }+\text{ }{{F}_{g2~}}\left( t \right) \\ & {{m}_{g~}}{{{\ddot{y}}}_{2~}}+\text{ }{{c}_{gy~}}{{{\dot{y}}}_{2~}}+\text{ }{{K}_{gy~}}{{y}_{2~}}=\text{ }{{N}_{g1~}}\left( t \right)\text{ }+\text{ }{{N}_{g2~}}\left( t \right) \\ & {{I}_{g~}}{{{\ddot{\theta }}}_{g~}}=\text{ }-{{T}_{g~}}+\text{ }{{N}_{g1~}}\left( t \right){{R}_{g~}}+\text{ }{{N}_{g2~}}\left( t \right){{R}_{g~}}+ \\ & {{F}_{g1~}}\left( t \right){{H}_{g1~}}+\text{ }{{F}_{g2~}}\left( t \right){{H}_{g2~}} \\ \end{align} \right.$ | (3) |

式中摩擦力臂可以基于啮合线定义为

| $\left\{ \begin{align} & {{H}_{p1}}\left( t \right)={{L}_{p1}}[mod({{R}_{p}}{{\omega }_{p}}t,{{P}_{b}})] \\ & {{H}_{p2}}\left( t \right)={{L}_{p2}}[mod({{R}_{p}}{{\omega }_{p}}t,{{P}_{b}})] \\ & {{H}_{g1}}\left( t \right)=({{R}_{p}}+{{R}_{g}})tan{{\alpha }_{w}}-{{H}_{p1}}\left( t \right) \\ & {{H}_{g2}}\left( t \right)=({{R}_{p}}+{{R}_{g}})tan{{\alpha }_{w}}-{{H}_{p2}}\left( t \right)~ \\ \end{align} \right.$ | (4) |

| $\left\{ \begin{align} & {{L}_{p1}}=\left\{ \begin{matrix} {{N}_{1}}{{B}_{2}}+{{R}_{p}}{{\omega }_{p}}t & t<{{P}_{b}}/{{R}_{p}}{{\omega }_{p}} \\ 0 & 其他 \\ \end{matrix} \right. \\ & {{L}_{p2}}=\left\{ \begin{matrix} {{N}_{1}}{{B}_{2}}+{{B}_{2}}A+{{R}_{p}}{{\omega }_{p}}t & t<{{B}_{2}}B/{{R}_{p}}{{\omega }_{p}} \\ 0 & 其他 \\ \end{matrix} \right. \\ \end{align} \right.$ | (5) |

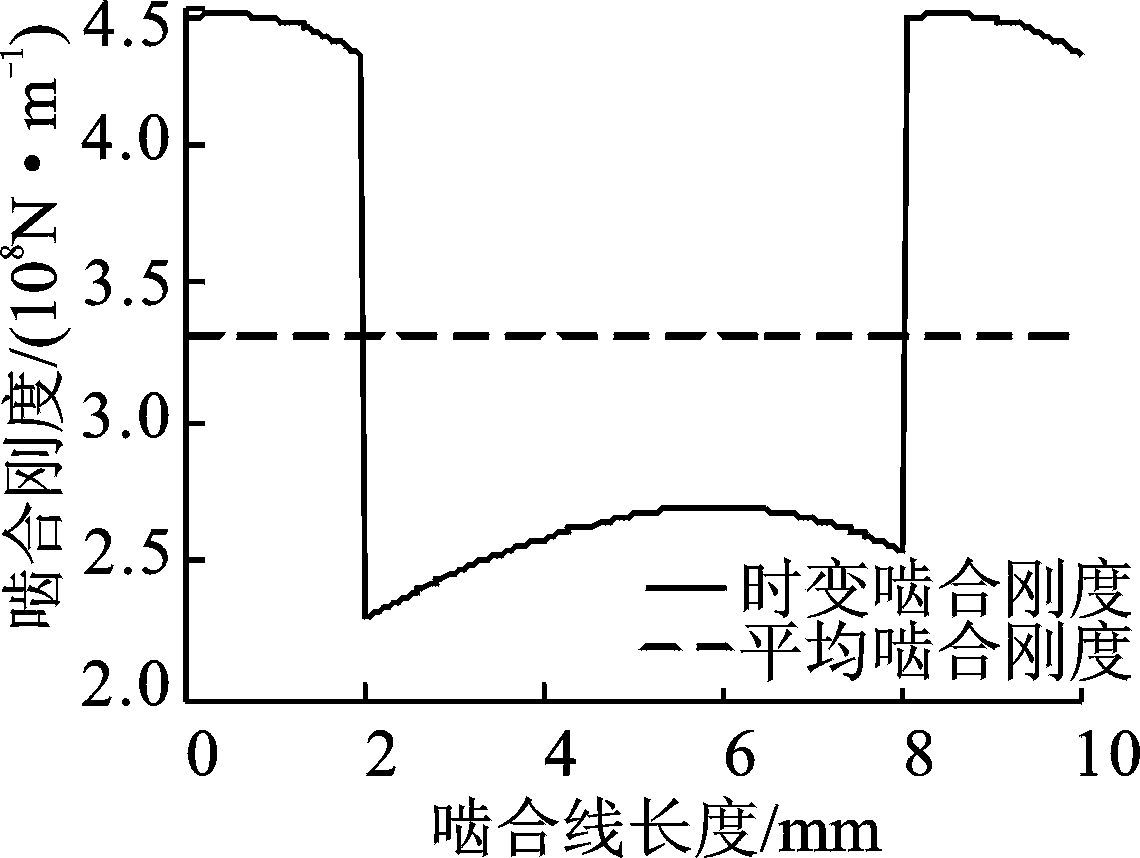

齿轮啮合刚度的计算是齿轮系统强度和动力学研究的重要组成部分,其计算结果直接影响齿轮动态特性计算的准确性。故对单个轮齿刚度进行分析时,将单个轮齿简化为非均匀悬臂梁模型,采用能量法[10]对单个轮齿的刚度进行计算,轮齿中心关于通过齿顶中心和齿轮圆心的直线对称,轮齿的有效接触部分沿对称轴线被分为一系列长方形微单元,计算微单元在法向载荷作用下的轮齿变形、基体变形,进而求出单个轮齿的刚度,然后将轮齿的齿廓和轮体离散为多个离散的微单元,求解齿轮上各个点的变形,沿着齿廓的啮合线进行积分,得到在载荷作用下齿轮的变形和刚度,如图 3所示。

|

图 3 时变啮合刚度 Figure 3 Time-varying meshing stiffness |

2.4 摩擦因数的计算

摩擦因数大小与轮齿的几何形貌、齿面的表面粗糙度、轮齿的相对滑动速度、齿面间的接触应力及系统的润滑情况等因素相关,故欲准确地预测齿面间的摩擦因数较为困难。目前,研究齿面摩擦因数的模型主要包括:库伦摩擦模型、Buckingham经验公式[11]、Benedict & Kelly和基于弹流润滑理论摩擦因数的计算模型。

本文主要针对库伦摩擦模型和基于弹流润滑理论摩擦因数模型进行讨论。

2.4.1 库伦摩擦模型库伦摩擦模型计算公式为

| $\mu \left( t \right)={{u}_{0}}\lambda \left( t \right)$ | (6) |

式中:λ(t)为齿面摩擦力方向系数,当主动轮齿面摩擦力与X轴负方向一致时,λ(t)为1,其方向在经过节点位置发生改变,因节点外实际啮合线不过节点,故λ(t)为恒值1;μ0为摩擦因数的幅值,即平均摩擦因数。航空标准[12]中,根据实际试验结果综合而成的任意啮合点K处的摩擦因数经验公式为

| ${{\mu }_{K~}}=\text{ }0.12{{(\frac{{{W}_{t~}}{{R}_{a~}}}{{{\eta }_{m~}}v\sum{K}{{\rho }_{red,}}_{K~}})}^{0.25}}$ | (7) |

将式(7) 中任意点K处的参数换成节点P处的参数即可得到节点处的摩擦因数

| ${{\mu }_{P~}}=\text{ }0.12{{(\frac{{{W}_{t~}}{{R}_{a~}}}{{{\eta }_{m~}}{{v}_{\sum{p}}}{{\rho }_{red,}}_{K~}})}^{0.25}}$ | (8) |

式中:Ra为渐开线齿形方向上齿面粗糙度的算术平均值;Wt为单位齿宽切向载荷;ηm为润滑油在本体温度时的动力黏度,νΣP为主、从动齿轮在节点P处切向速度之和,ρred,P为齿轮啮合副在节点P处的综合曲率半径。标准中即以μP代替平均摩擦因数,即μ0。

2.4.2 基于弹流润滑理论摩擦因数计算模型由Xu[13]提出的基于弹流润滑理论的摩擦因数计算模型表达式为

| $\mu \left( t \right)={{e}^{f(SR,Ph,{{v}_{0}},{{S}_{avg}})}}{{P}_{h}}^{b2}{{\left| SR \right|}^{b3}}{{V}_{e}}^{b6}{{v}_{0}}^{b7}{{R}^{b8}}$ | (9) |

式中f(SR,Ph,v0,Savg)可由式(9) 求得

| $\begin{align} & f(SR,{{P}_{h}},{{v}_{0}},{{S}_{avg}})={{b}_{1}}+{{b}_{4}}\left| SR \right|{{P}_{h}}{{\log }_{10}}({{v}_{0}})+ \\ & {{b}_{5}}{{e}^{-\left| SR \right|{{P}_{h}}lo{{g}_{10}}({{v}_{0}})}}+{{b}_{9}}{{e}^{Savg}} \\ \end{align}$ | (10) |

式中b1,b2,…,b9的值依次在表 2中给出。

| 表 2 EHL摩擦因数计算模型中参数赋值 Table 2 Parameters of EHL friction coefficient model |

其中滑滚比为

| $\begin{align} & SR=\frac{{{V}_{s}}}{{{V}_{e}}}=\frac{2{{V}_{s}}}{{{V}_{r}}}=\frac{2\left| {{V}_{1}}-{{V}_{2}} \right|}{{{V}_{1}}+{{V}_{2}}} \\ & {{V}_{s}}=\left| {{V}_{1}}-{{V}_{2}} \right| \\ & {{V}_{e}}=({{V}_{1}}+{{V}_{2}})/2 \\ & {{V}_{r}}=({{V}_{1}}+{{V}_{2}}) \\ \end{align}$ | (11) |

式中:Vs,Vr分别为两个接触齿面的相对滑动速度和相对滚动速度;V1,V2分别为主、从动轮啮合点的瞬时速度。

| $\left\{ \begin{align} & {{V}_{1}}={{\omega }_{p}}{{\rho }_{p}}={{\omega }_{p}}\times (s+{{N}_{1}}{{B}_{2}}) \\ & {{V}_{2}}={{\omega }_{g}}{{\rho }_{g}}={{\omega }_{g}}\times ({{N}_{1}}{{N}_{2}}-s-{{N}_{1}}{{B}_{2}})\text{ } \\ \end{align} \right.$ | (12) |

式中:ρp,ρg分别为主动轮、从动轮的曲率半径,s为啮合点距实际啮合起点的距离。

最大赫兹接触应力

| ${{P}_{h}}=\sqrt{\frac{W'E'}{2\pi R}}$ | (13) |

式中W′为轮齿的单位法向载荷。综合弹性模量为

| $E\prime \text{ }=\frac{2}{\frac{(1-{{\mu }_{1~}}^{2})}{{{E}_{1~}}}+\frac{(1-{{\mu }_{2~}}^{2})}{{{E}_{2}}}}$ | (14) |

式中:E1,E2分别为主动轮、从动轮的弹性模量;μ1,μ2分别为主动轮、从动轮的泊松比。接触点综合曲率半径R为

| $R=\frac{({{R}_{p}}tan{{\alpha }_{1}}+s)\times ({{R}_{g}}tan{{\alpha }_{2}}-s)}{{{R}_{p}}tan{{\alpha }_{1}}+{{R}_{g}}tan{{\alpha }_{2}}}$ | (15) |

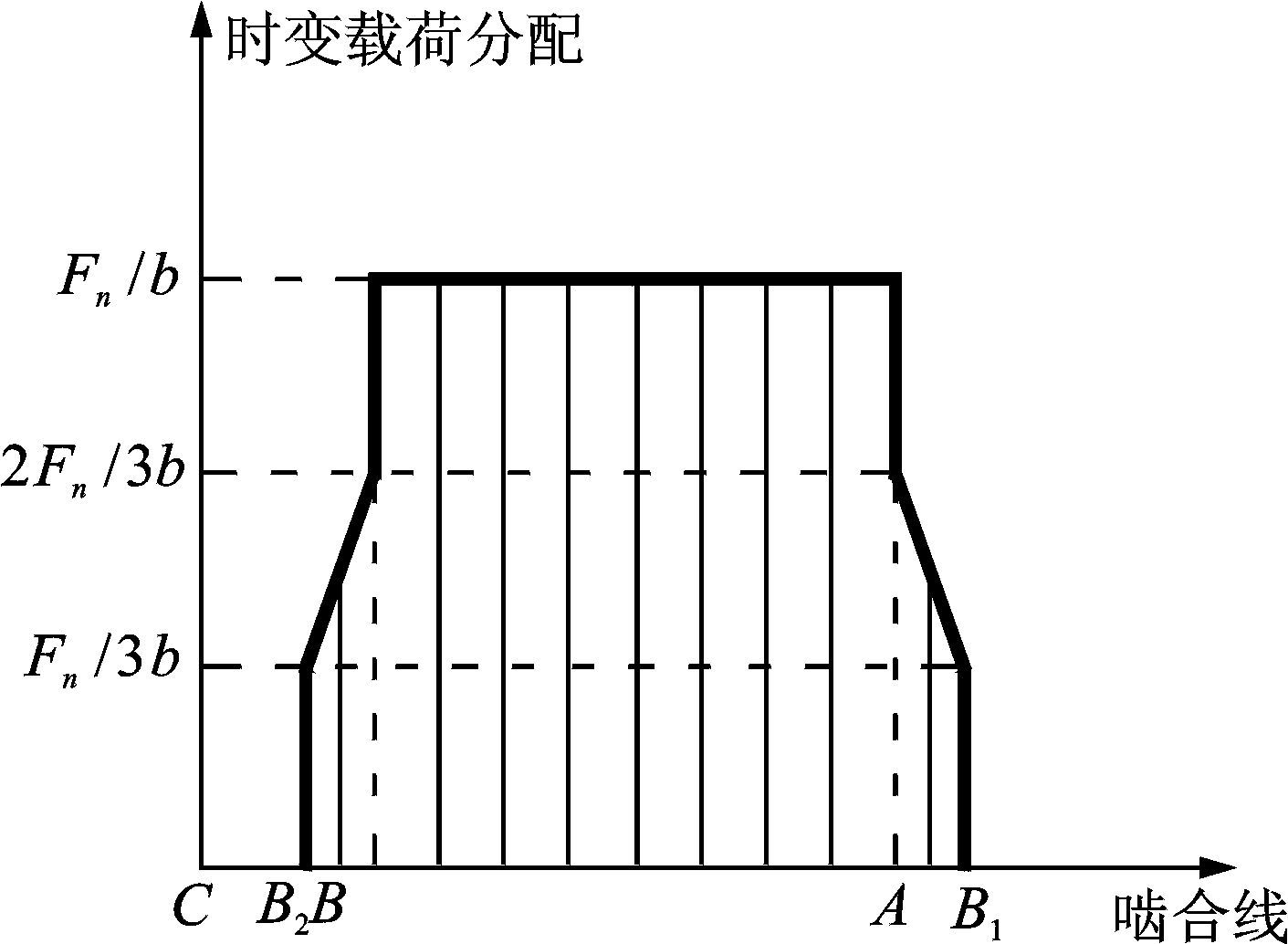

时变载荷分配情况如图 4所示,其中Fn=Tp/Rp。

|

图 4 时变载荷分配图 Figure 4 Rate of load share among gear teeth |

齿轮接触点处的卷积速度Ve=Vr/2,粗糙度均方根值Savg=0.6 μm。选用美孚DTE 24-抗磨润滑油,相关参数如表 3所示。

| 表 3 润滑油相关参数 Table 3 Parameters of lubricating oil |

2.5 齿侧间隙

| $\left\{ \begin{align} & {{{\hat{y}}}_{1}}\left( t \right)={{y}_{1}}\left( t \right)+{{R}_{p}}{{\theta }_{p}}\left( t \right) \\ & {{{\hat{y}}}_{2}}\left( t \right)={{y}_{2}}(t)+Rg{{\theta }_{g}}(t) \\ \end{align} \right.$ | (16) |

定义主被动齿轮中P,G两点间的动态相对位移差,即动传动误差为

| $\begin{align} & \delta (t)={{{\hat{y}}}_{1}}\left( t \right)-{{{\hat{y}}}_{2}}\left( t \right)-e(t)= \\ & {{y}_{1}}\left( t \right)-{{y}_{2}}\left( t \right)+{{R}_{p}}{{\theta }_{p}}\left( t \right)-{{R}_{g}}{{\theta }_{g}}\left( t \right)-e\left( t \right) \\ \end{align}$ | (17) |

由于润滑的需要以及制造、加工和安装等的误差和使用过程中的磨损,在啮合轮齿间存在齿侧间隙。由于齿侧间隙的存在,轮齿间的接触状态会发生变化,导致轮齿间的接触、脱离和重复冲击,对轮齿动载荷和齿轮系统的动态特性造成不良影响。设齿侧间隙函数为

| $f\left( \delta \right)=\left\{ \begin{matrix} \delta \left( t \right)-b & \delta \left( t \right)>b \\ 0 & -b\le \delta \left( t \right)\le b \\ \delta \left( t \right)+b & \delta \left( t \right)<-b \\ \end{matrix} \right.$ | (18) |

式中b为齿侧间隙。

则齿面啮合力Np、Ng和摩擦力Fp、Fg可以表达为

| $\eqalign{ & \left\{ \matrix{ {N_{pi}}\left( t \right) = {K_{mi}}\left( t \right)f\left( {\delta \left( t \right)} \right) + {c_{mi}}\left( t \right)\dot \delta \left( t \right) \hfill \cr \matrix{ {{N_{gi}}\left( t \right) = {N_{pi}}\left( t \right)} & {i = 1,2} \cr } \hfill \cr} \right. \cr & \left\{ \matrix{ {F_{pi}}\left( t \right) = \mu \left( t \right){N_{pi}}\left( t \right) \hfill \cr {F_{gi}}\left( t \right) = {F_{pi}}\left( t \right) \hfill \cr} \right.i = 1,2 \cr} $ | (19) |

式中:μ(t)为时变摩擦因数,与滑滚比、粗糙度、润滑条件和单位法向载荷等因素有关。由于该齿轮系统是节点后啮合齿轮,不存在摩擦力改变方向,故没有齿面摩擦力方向系数。

对式(3) 进行消除刚体位移,考虑齿侧间隙后,动力学方程为

| $\left\{ \begin{align} & {{{\ddot{x}}}_{1}}=-\frac{{{c}_{px}}}{{{m}_{p}}}{{{\dot{x}}}_{1}}-\frac{f\left( t \right)({{c}_{m1}}+{{c}_{m2}})\dot{\delta }}{{{m}_{p}}}-\frac{{{K}_{px}}}{{{m}_{p}}}{{x}_{1}}- \\ & \frac{f\left( t \right)({{K}_{m1}}+{{K}_{m2}})f\left( \delta \left( t \right) \right)}{{{m}_{p}}} \\ & {{{\ddot{y}}}_{1}}=-\frac{{{c}_{px}}}{{{m}_{p}}}{{{\dot{y}}}_{1}}-\frac{({{c}_{m1}}+{{c}_{m2}})\dot{\delta }}{{{m}_{p}}}-\frac{{{K}_{px}}}{{{m}_{p}}}{{y}_{1}}- \\ & \frac{({{K}_{m1}}+{{K}_{m2}})f\left( \delta \left( t \right) \right)}{{{m}_{p}}} \\ & {{{\ddot{x}}}_{2}}=-\frac{{{c}_{gx}}}{{{m}_{g}}}{{{\dot{x}}}_{2}}+\frac{({{c}_{m1}}+{{c}_{m2}})\dot{\delta }}{{{m}_{p}}}-\frac{{{K}_{gx}}}{{{m}_{g}}}{{x}_{2}}+ \\ & \frac{f\left( t \right)({{K}_{m1}}+{{K}_{m2}})f\left( \delta \left( t \right) \right)}{{{m}_{g}}} \\ & {{{\ddot{y}}}_{2}}=-\frac{{{c}_{gy}}}{{{m}_{g}}}{{{\dot{y}}}_{2}}+\frac{({{c}_{m1}}+{{c}_{m2}})\dot{\delta }}{{{m}_{g}}}-\frac{{{K}_{gy}}}{{{m}_{g}}}{{y}_{2}}+ \\ & \frac{({{K}_{m1}}+{{K}_{m2}})f\left( \delta \left( t \right) \right)}{{{m}_{g}}} \\ & \ddot{\delta }={{{\ddot{y}}}_{1}}-{{{\ddot{y}}}_{2}}-\ddot{e}\left( t \right)+\frac{{{T}_{p}}}{{{m}_{ep}}{{R}_{p}}}+\frac{{{T}_{g}}}{{{m}_{eg}}{{R}_{g}}}- \\ & \frac{1}{{{m}_{ep}}}(({{c}_{m1}}+{{c}_{m2}})\dot{\delta }+({{K}_{m1}}+{{K}_{m2}})f\left( \delta \left( t \right) \right)) \\ & -\frac{1}{{{m}_{eg}}}(({{c}_{m1}}+{{c}_{m2}})\dot{\delta }+({{K}_{m1}}+{{K}_{m2}})f\left( \delta \left( t \right) \right))- \\ & \frac{1}{{{m}_{ep}}{{R}_{p}}}(f\left( t \right)({{c}_{m1}}\dot{\delta }+{{K}_{m1}}f\left( \delta \left( t \right) \right)){{H}_{p1}}+f\left( t \right) \\ & ({{c}_{m2}}\dot{\delta }+{{K}_{m2}}f\left( \delta \left( t \right) \right)){{H}_{p2}})-\frac{1}{{{m}_{eg}}{{R}_{g}}}(f\left( t \right)({{c}_{m1}}\dot{\delta } \\ & +{{K}_{m1}}f\left( \delta \left( t \right) \right)){{H}_{g1}}+f\left( t \right)({{c}_{m2}}\dot{\delta }+{{K}_{m2}}f\left( \delta \left( t \right) \right)){{H}_{g2}}) \\ \end{align} \right.$ | (20) |

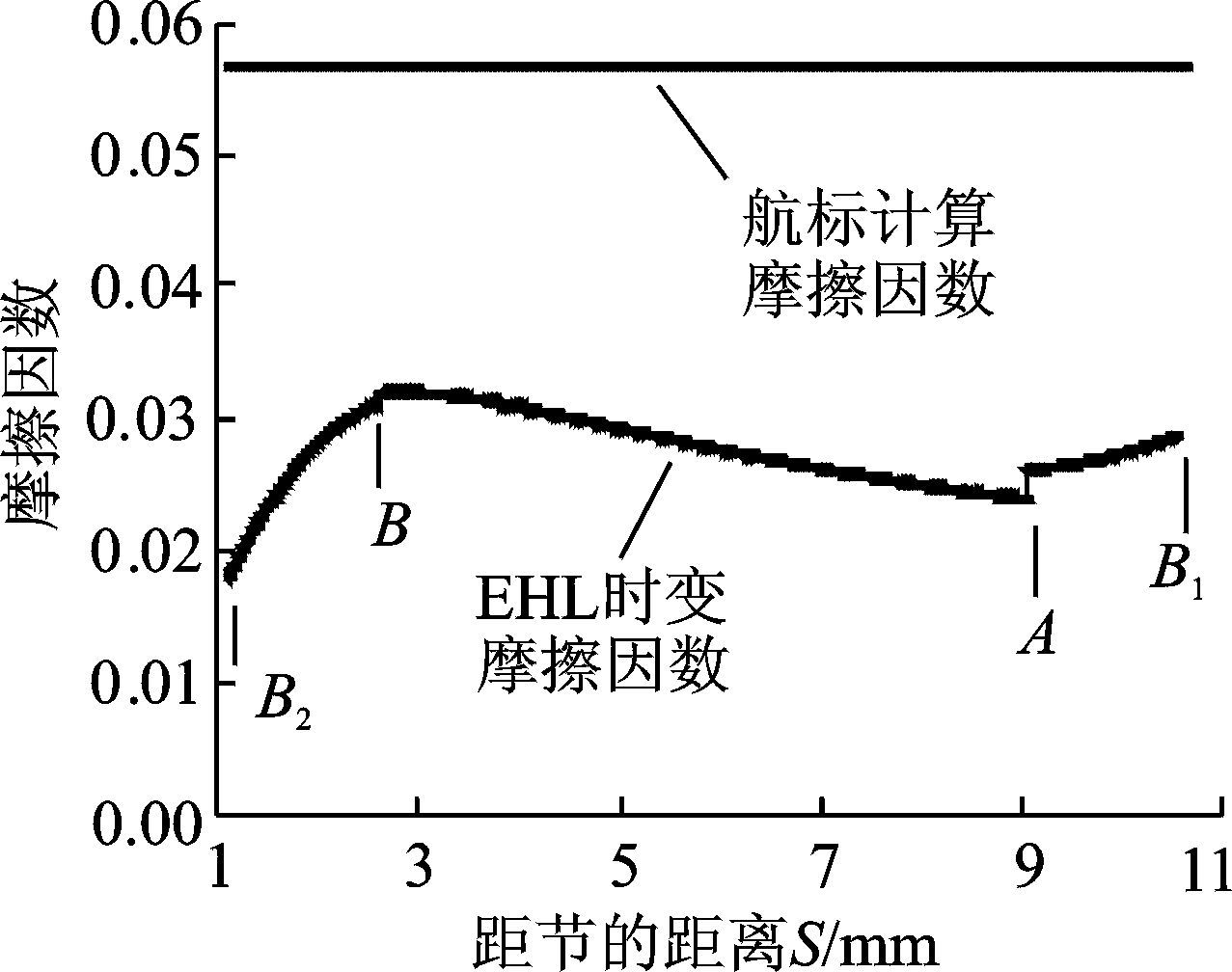

运用Matlab求解库伦摩擦因数计算模型和基于弹流润滑理论的时变摩擦因数,结果如图 5所示,根据式(8) 知,平均摩擦因数综合曲率半径和切向速度之和均取节点处的值,节点外啮合齿轮具有不通过节点的特性,故此公式对节点外啮合齿轮不适用,文献[8]表明采用弹流滑理论计算的摩擦因数与实验值更为接近,节点处滑滚比SR=0,摩擦因数为0,靠近节点处的滑滚比较小,摩擦因数较小,图 5能够表明库伦摩擦模型计算出的摩擦因数与真实值比偏大,图中B点、A点的突变是由于单双齿交替,单位齿宽上的载荷突变引起的。

|

图 5 库伦摩擦因数模型与EHL时变摩擦因数对比 Figure 5 Comparison of friction coefficient between Coulomb friction and EHL |

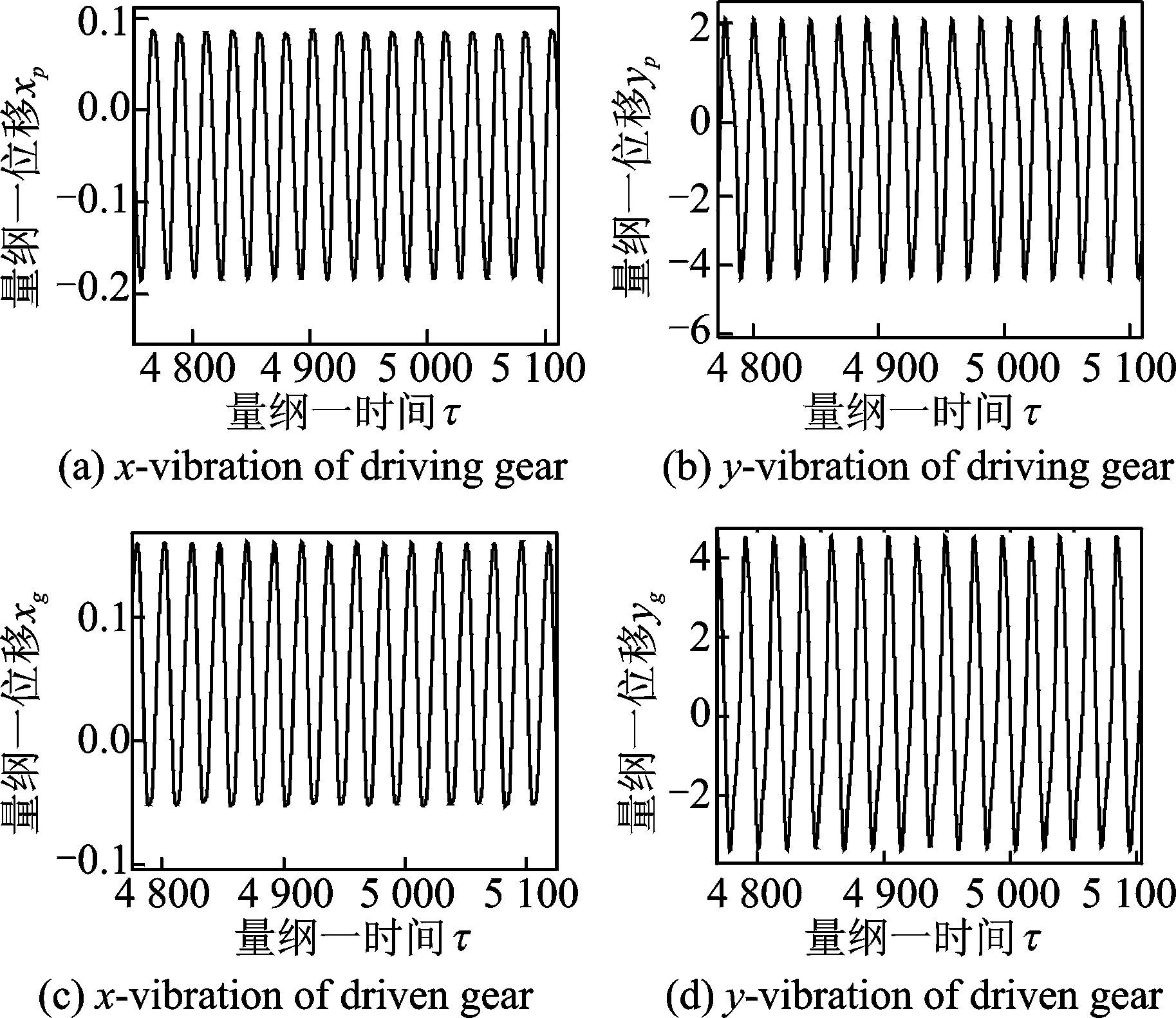

由于式(20) 中各系数的数量级差异较大,故对其进行量纲一化后,采用4~5阶变步长Runge-Kutta法进行求解。引入量纲一时间τ=ωnt,位移标尺bc,bc取10-5m,ωn=(km/meq)1/2,其中:km为平均啮合刚度,meq为主动轮和从动轮作用在啮合线上的等效质量。分采用EHL时变摩擦因数和库伦摩擦因数计算模型两种情况。采用EHL时变摩擦因数计算的主、被动齿轮振动位移如图 6所示,采用航标平均摩擦因数计算的的主、被动齿轮振动位移如图 7所示。

|

图 6 采用EHL时变摩擦因数的主、被动齿轮振动时域谱 Figure 6 Dynamic response with EHL model |

|

图 7 采用库伦摩擦模型的主、被动齿轮振动时域谱 Figure 7 Dynamic response with Coulomb friction model |

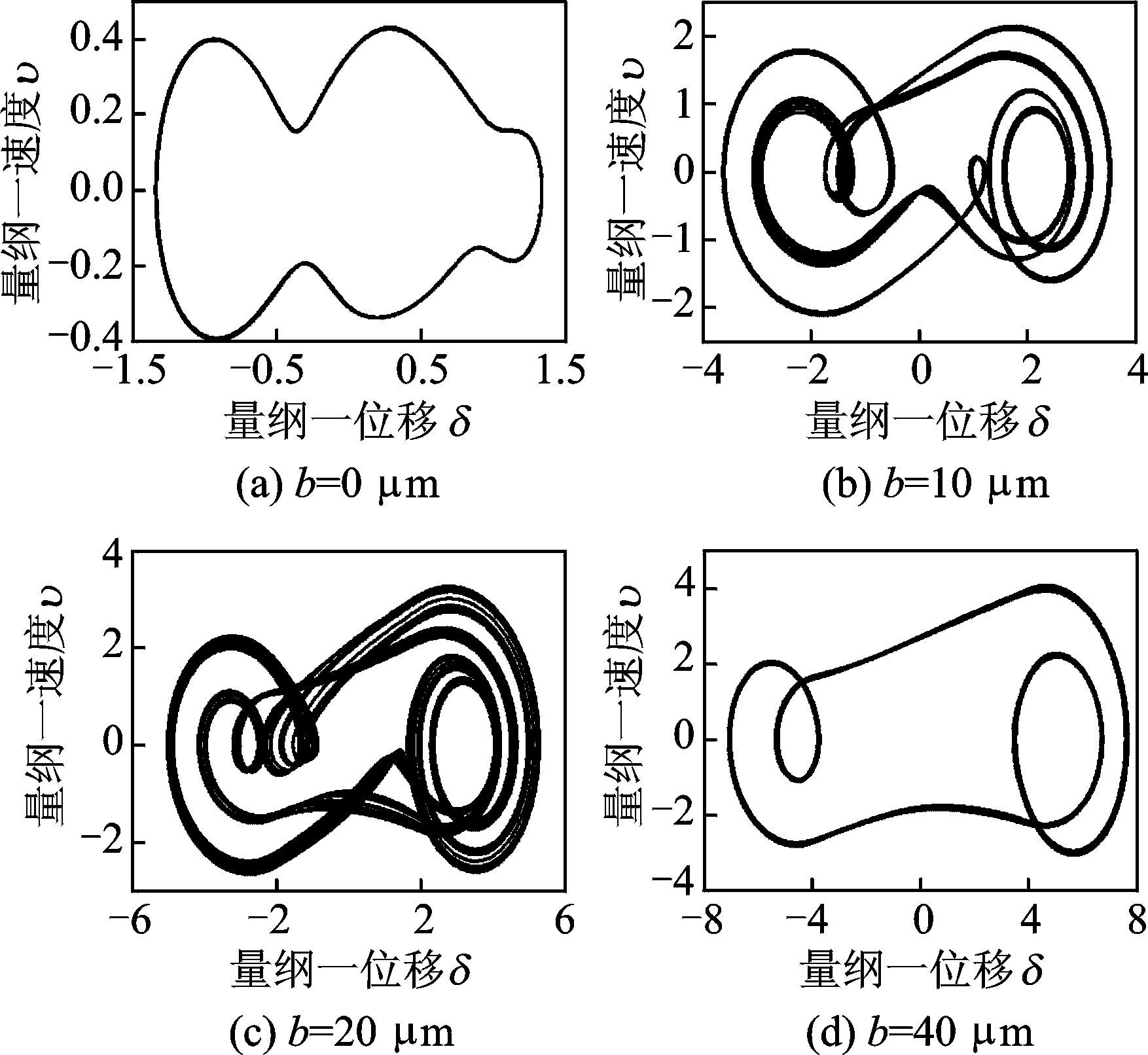

通过图 6和图 7对比知,摩擦因数对齿轮啮合沿摩擦力方向的动态特性影响较大,从振幅上看,采用库伦摩擦因数模型计算出的主、从动轮沿摩擦力方向的振动位移远大于运用EHL时变摩擦因数计算出的结果。文献[13]表明采用弹流润滑理论计算的摩擦因数与实验值更为接近。所以,在节点外齿轮啮合动力学分析中,应优先采用弹流润滑理论计算的摩擦因数。从图 8中还可以看出,齿侧间隙为零时,系统做单周期运动,随着齿侧间隙的增大,系统进入混沌运动状态,但当齿侧间隙达到40 μm时,系统再次进入拟周期运动,因此齿侧间隙是影响齿轮系统非线性的一个重要因素。故正确计算出摩擦因数、齿侧间隙,然后对其进行动力学求解是深入研究齿轮动态特性的关键一步。

|

图 8 不同齿侧间隙条件下沿啮合线方向相图 Figure 8 Phase diagram of direction of mesh gears in different backlash |

4 结论

(1) 本文以外啮合节点后啮合单级齿轮传动系统为研究对象,建立了考虑齿面摩擦、时变啮合刚度和齿侧间隙影响的六自由度非线性节点外啮合直齿轮动力学模型,运用能量法求出了齿轮时变啮合刚度。

(2) 将弹流润滑理论中计算摩擦因数的方法运用到计算节点外啮合时变摩擦因数中,与库伦摩擦因数计算模型进行比较,能够得出采用EHL理论计算的时变摩擦因数更加符合实际工况。

(3) 通过对比时变摩擦因数下和库伦摩擦因数计算模型下节点外啮合齿轮的振动位移,得出摩擦因数的选取对齿轮沿摩擦力方向的振动影响较为明显,齿侧间隙使齿轮啮合的动态特性表现出的非线性特征较为明显。

| [1] | 李润方, 王建军. 齿轮系统动力学[M]. 北京: 科学出版社, 1996. |

| [2] | Velex P, Sainsot P. An analytical study of tooth of tooth friction excitations in spur and helical gears[J]. Mechanism and Machine Theory, 2002, 37(7): 641–648. DOI:10.1016/S0094-114X(02)00015-0 |

| [3] | Vaishya M, Houser R. Modeling and analysis of sliding friction in gear dynamics [C]// Proceedings of the 2000 ASME Design Engineering Technical Conferences.Baltimore, USA:DETC 2000/PTG-14430, 2000: 601-610. |

| [4] | Vaishya M, Houser R. Sliding friction induced non-linearity and parametric effects in gear dynamics[J]. Journal of Sound and Vibration, 2001, 248(4): 671–694. DOI:10.1006/jsvi.2001.3818 |

| [5] | He S, Gunda R, Singh R. Inclusion of sliding friction in contact dynamics model for helical gears[J]. Journal of mechanical Design, 2007, 129(1): 48–57. DOI:10.1115/1.2359474 |

| [6] | He S, Cho S, Singh R. Prediction of dynamic friction forces in spur gears using alternate sliding friction formulations[J]. Journal of Sound and Vibration, 2008, 309(3/5): 843–851. |

| [7] |

李发家, 朱如鹏, 鲍和云, 等.

行星齿轮系动力学特性分析及试验研究[J]. 南京航空航天大学学报, 2012, 44(4): 511–519.

Li Fajia, Zhu Rupeng, Bao Heyun, et al. A improved nonlinear model for a spur gear pair system[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2012, 44(4): 511–519. |

| [8] |

张靖, 陈兵奎, 康传章, 等.

计及齿面摩擦的直齿轮动力学分析[J]. 振动与冲击, 2012, 31(21): 126–132.

Zhang Jing, Chen Bingkui, Kang Chuanzhang, et al. Dynamic analysis for spur gears considering friction effect[J]. Journal of Vibration and Shock, 2012, 31(21): 126–132. |

| [9] |

孙永正, 朱如鹏, 鲍和云.

节点外啮合齿轮胶合承载能力中平均摩擦因数计算方法的研究[J]. 航空动力学报, 2013, 28(9): 2514–2160.

Sun Yongzheng, Zhu Rupeng, Bao Heyun. Calcul-ation of mean friction coefficient in scuffing strength for gear drive with meshing beyond pitch point[J]. Journal of Aerospace Power, 2013, 28(9): 2514–2160. |

| [10] | 朱孝录, 鄂中凯. 齿轮承载能力分析[M]. 北京: 教育出版社, 1992. |

| [11] | Buckingham E. Analytical mechnics of gear[M]. New York: Dover, 1949. |

| [12] |

航空工业部标准编制组.

航空渐开线圆柱齿轮胶合承载能力计算介绍[J]. 航空标准化, 1985(1): 29–40.

Ministry of Aviation Industry Drafting Group of Standard. Calculation of the bearing capacity of the aircraft involute cylindrical gears[J]. Aeronautic Standardization, 1985(1): 29–40. |

| [13] | Xu Hai.Development of a generalized mechanical efficiency prediction[D].The Ohio State:The Ohio State University, 2005. |

2016, Vol. 48

2016, Vol. 48