航空发动机的结冰主要是由低温大气云层中存在的过冷水微滴、冰晶以及冻雨和降雪等气候条件引起的发动机进口部件结冰[1]。积冰会对发动机的性能和工作稳定性产生极大的危害,因此,必须针对发动机进口部件进行防冰设计。

整流帽罩是实现发动机进口部件气动布局的主要结构 ,有两种形式,分别为静止帽罩和旋转帽罩。大涵道比发动机进口更多地采用了旋转帽罩。旋转帽罩主要采用结构防冰和吹气式两种防冰形式。结构防冰的工作原理是在遭遇结冰条件时,通过帽罩自身旋转产生的离心力以及发动机本身振动产生的力,可以使帽罩表面的积冰脱落,达到防冰目的,这种防冰形式已在CFM56系列、PW2000等大涵道比发动机上得到应用。吹气式防冰的工作原理是将压气机引气通入旋转帽罩,并从帽罩表面吹气孔吹出,防止过冷水在帽罩表面沉积,从而达到防冰目的。对于吹气式防冰,由于其设计难度大,应用经验少,技术并不成熟,因此,有必要对其开展深入研究。本文以带吹气孔的旋转帽罩为研究对象,从数值模拟和试验验证两方面对吹气式旋转帽罩防冰特性开展研究,并评估其防冰效果。

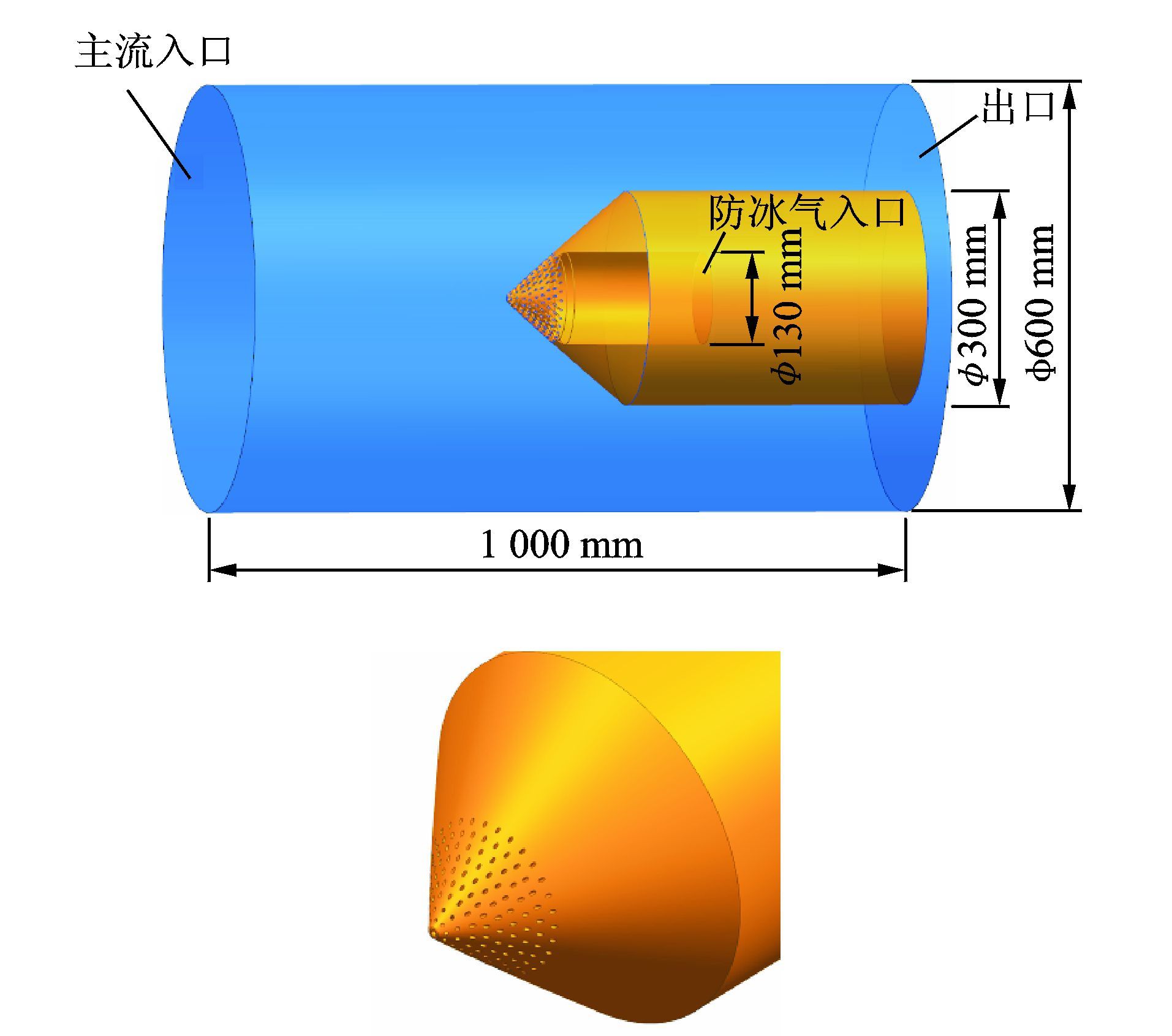

1 数值计算 1.1 计算模型吹气式旋转帽罩计算域的模型如图 1所示。主流通道长度为1 000 mm,直径为600 mm,帽罩直径为300 mm,其尖部有10排通气孔,防冰气入口直径为130 mm。

|

图 1 吹气式旋转帽罩模型 Figure 1 Model of blowing rotating spinner |

1.2 数学模型

采用FENSAP-ICE软件提供的FENSAP模块、DROP3D模块和ICE3D模块对旋转帽罩的防冰特性进行计算。分别完成流场和水撞击特性计算,并将计算结果作为输入条件,完成结冰特性计算并获得支板结冰特性。

1.2.1 FENSAP模块数学模型流场特性计算采用FENSAP模块,采用N-S控制方程描述空气流场的运动[2]。

连续方程为

| $\frac{\partial {{\rho }_{\text{a}}}}{\partial t}+\nabla \cdot \left( {{\rho }_{\text{a}}}{{V}_{\text{a}}} \right)=0$ | (1) |

式中: ρa表示空气密度;t表示时间;Va为空气速度。

动量方程为

| $\frac{\partial {{\rho }_{\text{a}}}{{V}_{\text{a}}}}{\partial t}+\cdot \nabla \cdot \left( {{V}_{\text{a}}}{{V}_{\text{a}}} \right)=\cdot {{\sigma }^{ij}}+{{\rho }_{\text{a}}}g+{{F}_{ext}}$ | (2) |

式中:σij为应力;g为重力加速度。

| $\begin{align} & {{\sigma }^{ij}}=-{{\delta }^{ij}}{{p}_{\text{a}}}+{{\mu }_{a}}\left[ {{\delta }^{jk}}{{\nabla }_{k}}{{\upsilon }^{i}}+{{\delta }^{ik}}{{\nabla }_{k}}{{\upsilon }^{j}}-\frac{3}{2}{{\delta }^{ij}}{{\nabla }_{k}}{{\upsilon }^{k}} \right]= \\ & -{{\delta }^{ij}}{{p}_{\text{a}}}+{{\tau }^{ij}} \\ \end{align}$ | (3) |

| ${{\tau }^{ij~}}={{\mu }_{a}}\left[ {{\delta }^{jk}}{{\nabla }_{k}}{{\upsilon }^{i}}+{{\delta }^{ik}}{{\nabla }_{k}}{{\upsilon }^{j}}-\frac{3}{2}{{\delta }^{ij}}{{\nabla }_{k}}{{\upsilon }^{k}} \right]$ | (4) |

式中:δ为边界层厚度;pa为空气静压;μa为空气动力粘性系数;υ为空气运动粘性系数;τij为切应力。Fext为外力,等于哥氏力Fco与离心力Fce之和。

| ${{F}_{\text{ext}}}={{F}_{\text{co}}}+{{F}_{\text{ce}}}=2{{\rho }_{\text{a}}}\left( \Omega \times {{V}_{\text{a}}} \right)-{{\rho }_{\text{a}}}\Omega \times \left( \Omega \times r \right)$ | (5) |

式中Ω为帽罩转速。

能量方程为

| $\frac{{{\rho }_{\text{a}}}{{E}_{a}}}{\partial t}+\nabla \cdot \left( {{\rho }_{\text{a}}}{{V}_{\text{a}}}H{{~}_{a}} \right)=\nabla \cdot {{\kappa }_{\text{a}}}\left( \nabla {{T}_{\text{a}}}+{{\upsilon }_{i}}{{\tau }^{i\text{ }j}} \right)$ | (6) |

式中:Ea为空气的热能;Ha为空气的焓;κa为空气导热系数。

| ${{\mu }_{a}}=e+\frac{1}{2}\left( {{V}^{2}}_{\text{a}}-{{V}^{2}}_{\text{t}} \right)$ | (7) |

| $H{{~}_{a}}=h+\frac{1}{2}\left( {{V}^{2}}_{\text{a}}-{{V}^{2}}_{\text{t}} \right)$ | (8) |

式中:Vt为切向速度,等于Ω×r。

1.2.2 DROP3D模块数学模型水撞击特性计算采用DROP3D模块,式(9) 为水的欧拉两相流模型通过水滴连续方程,式(10) 为动量方程[2]。

| $\frac{\partial \alpha }{\partial t}+\nabla \cdot \left( \alpha {{V}_{\text{d}}} \right)=0$ | (9) |

| $\begin{align} & \frac{\partial \left( \alpha {{V}_{\text{d}}} \right)}{\partial t}+\nabla \left( \alpha {{V}_{\text{d}}}\otimes {{V}_{\text{d}}} \right)= \\ & \frac{{{C}_{D}}R{{e}_{\text{d}}}}{24K}\alpha \left( {{V}_{\text{a}}}-{{V}_{\text{d}}} \right)+\alpha \left( 1-\frac{{{\rho }_{\text{a}}}}{{{\rho }_{\text{d}}}~} \right)\frac{1}{F{{r}^{2}}}g+{{F}_{ext}} \\ \end{align}$ | (10) |

式中:α和Vd分别表示水的体积分数和水滴的速度; CD的表达式见式(11,12) 。

| ${{C}_{D}}=\text{ }\left( \frac{24}{R{{e}_{\text{d}}}} \right)\left( 1+0.15R{{e}^{0.687}}_{\text{d}} \right)~R{{e}_{\text{d}}}\le 1\text{ }300$ | (11) |

| ${{C}_{D}}=0.4R{{e}_{\text{d}}}>1\text{ }300$ | (12) |

积冰特性计算采用ICE3D模块,通过求解壁面上的水膜速度,获得积冰特性计算方程[3]。 由于软件能力限制,本文并没有考虑积冰在旋转运动过程中,受离心力和哥氏力的影响而脱落的过程。

连续方程为

| ${{\rho }_{\text{w}}}\left[ \frac{\partial {{h}_{\text{f}}}}{\partial t}+\nabla \cdot \left( {{V}_{\text{f}}}~{{h}_{\text{f}}} \right) \right]={{V}_{\infty }}\text{LWC}\beta -{{{\dot{m}}}_{evap}}-{{{\dot{m}}}_{ice}}$ | (13) |

能量方程为

| $\begin{align} & {{\rho }_{\text{w}}}\left[ \frac{\partial {{h}_{\text{f}}}{{c}_{\text{f}}}{{T}_{\text{f}}}}{\partial t}+\nabla \left( {{V}_{\text{f}}}~{{h}_{\text{f}}}{{c}_{\text{f}}}{{T}_{\text{f}}} \right) \right]\text{=} \\ & \left[ {{c}_{\text{w}}}\left( {{T}_{\infty }}-{{T}_{\text{f}}} \right)+\frac{V_{\text{d}}^{2}}{2} \right]{{V}_{\infty }}\text{LWC}\beta + \\ & \left( {{L}_{\text{fusion}}}-{{c}_{\text{ice}}}T \right){{{\dot{m}}}_{\text{ice}}}-{{L}_{\text{evap}}}{{{\dot{m}}}_{\text{evap}}}{{+}_{~}}\varepsilon \sigma \left( {{T}^{4}}_{\infty }-{{T}^{4}}_{\text{f}} \right)- \\ & {{c}_{\text{h}}}\left( {{T}_{\text{f}}}-{{T}_{\text{ice,rec}}} \right)+{{Q}_{\text{acti-icing}}} \\ \end{align}$ | (14) |

式中:hf为水膜厚度;Vf为壁面上的水膜速度;ρw为水的密度;cw为水的定压比热容;ε为水的发射率;σ为黑体辐射常数;Levap为水的蒸发潜热;Lfusion为冰的融解潜热; cice为冰的定压比热容;LWC为环境液态水含量; β为壁面上的水滴收集系数;为摄氏温度,其余温度为开氏温度; Qacti-icing为防冰热流量。

1.3 网格划分本文采用非结构化网格对吹气式旋转帽罩计算域模型进行网格划分,为提高计算精度,在模型的边界层处,对网格进行加密处理,最小网格尺寸为1×10-6 m,控制整个模型的最大网格尺寸为0.04 m,总网格数约1 700万个,如图 2所示。

|

图 2 计算网格示意图 Figure 2 Mesh structure |

1.4 计算状态

根据典型发动机状态和GJB241A-2010列出的海平面结冰条件确定了计算状态,如表 1所示[4]

| 表 1 计算状态及边界条件 Table 1 Calculation states and boundary conditions |

1.5 计算结果分析 1.5.1 流场特性

为清晰获得吹气式旋转帽罩的流场特性,采用过帽罩三维几何模型轴对称中心线的剖面上参数,对防冰系统的流场特性进行分析。

图 3为剖面上的速度等值线分布图,从图中可以看出,帽罩表面吹气孔的防冰气出流速度均在30 m/s以上,流通效果良好 ,不同温度状态下,帽罩表面气孔出流速差异不大。根据国外设计经验可知,防冰吹气孔的出流速度与发动机进口气流的比值在1.03左右比较合适。因此,本文计算获得的帽罩表面吹气孔防冰气出流速度基本满足防冰需求。

|

图 3 吹气孔通道气流速度等值线分布 Figure 3 Contour map of velocity in channels of blowing holes |

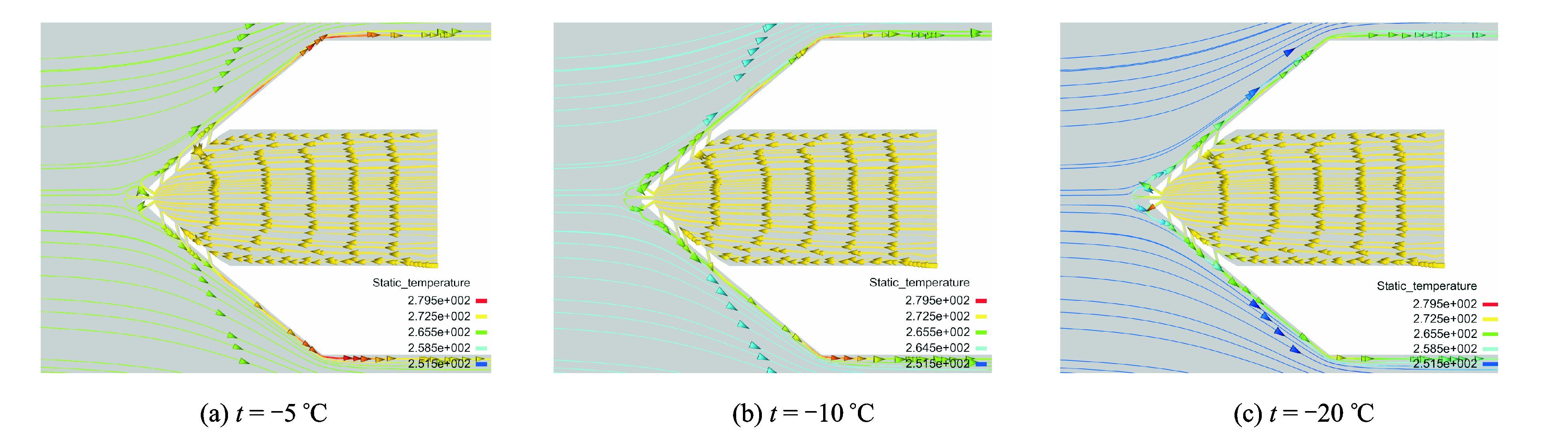

气流的静温流线图如图 4所示。从图中可以看出,温度较高的防冰气从供气通道经帽罩壁面上的吹气孔,沿帽罩壁面流动,和主流气一同流向出口。有防冰气流过的旋转帽罩壁面,主流气体不能贴近。在主流气体的温度不同的情况下,帽罩表面流场气流温度也会随之变化。

|

图 4 流场静温流线图 Figure 4 Streamline of static temperature |

1.5.2 水撞击特性

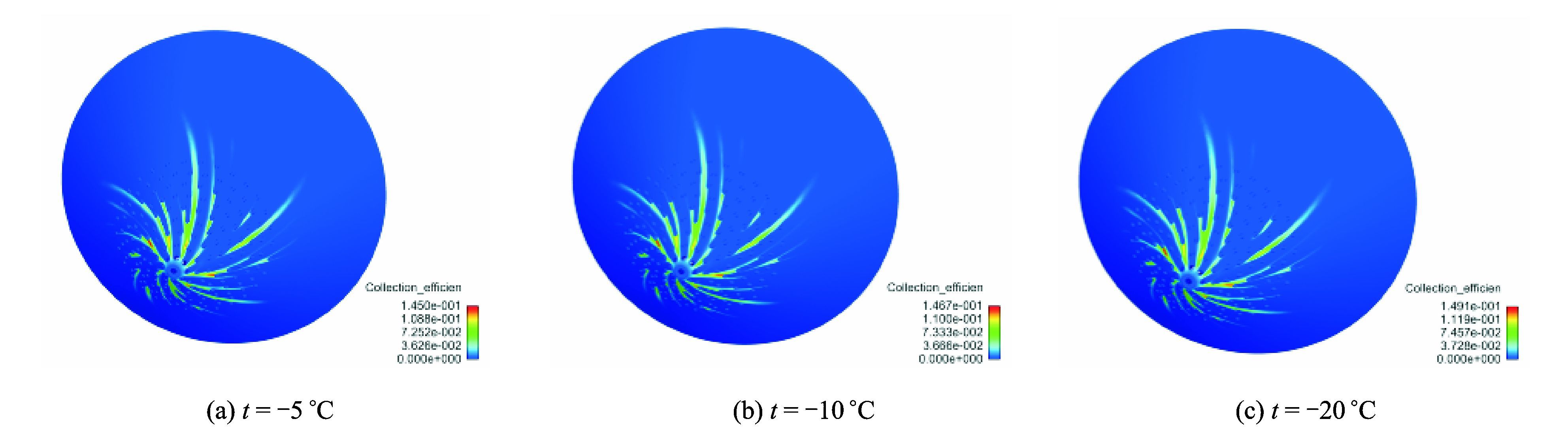

由旋转帽罩的结构特点可知,水撞击区域主要分布在帽罩前段,因此本文对帽罩前段的水收集系数变化进行重点分析。为清晰获得旋转帽罩防冰系统的流场特性,采集了旋转帽罩与其轴截面交线上的水滴收集系数,采用云图和曲线图的方式,描述旋转帽罩表面水滴收集系数的变化。

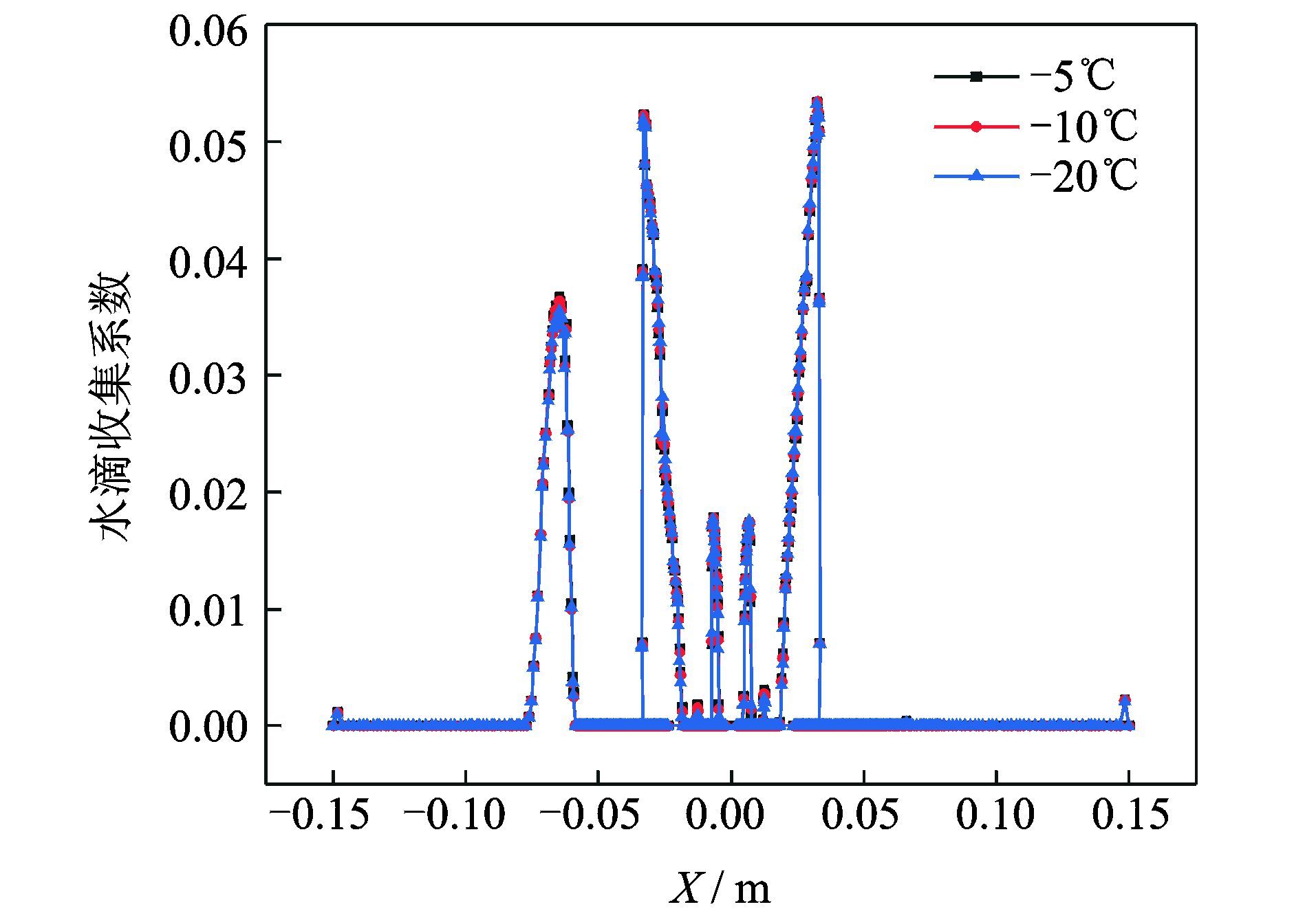

图 5给出了旋转帽罩表面水滴收集系数的分布。从图中可以看出,水滴主要撞击在帽罩前段位置,帽尖孔周边没有气膜覆盖位置水收集系数最大,离帽罩尖部越远,水滴收集系数越小。旋转帽罩前段表面有防冰气经过的区域水滴收集系数几乎为零,无防冰气经过的区域水滴收集系数相对较大。图 6为轴截面交线上水滴收集系数曲线,由图可知,随温度变化,水滴收集系数几乎不变。

|

图 5 帽罩表面水滴收集系数分布 Figure 5 Distribution of droplet collection efficiency on spinner surface |

|

图 6 帽罩表面水滴收集系数曲线 Figure 6 Curve of droplet collection efficiency on spinner surface |

分析发现,在帽罩前段,由于防冰气形成的高速气流有效阻止了过冷水滴撞击到帽罩表面,因此旋转帽罩表面有防冰气经过的区域水滴收集系数几乎为零。帽罩后段,由于气流对水滴引射作用的影响,阻止了过冷水滴在帽罩表面沉积,使得帽罩表面水滴收集系数逐渐减小。

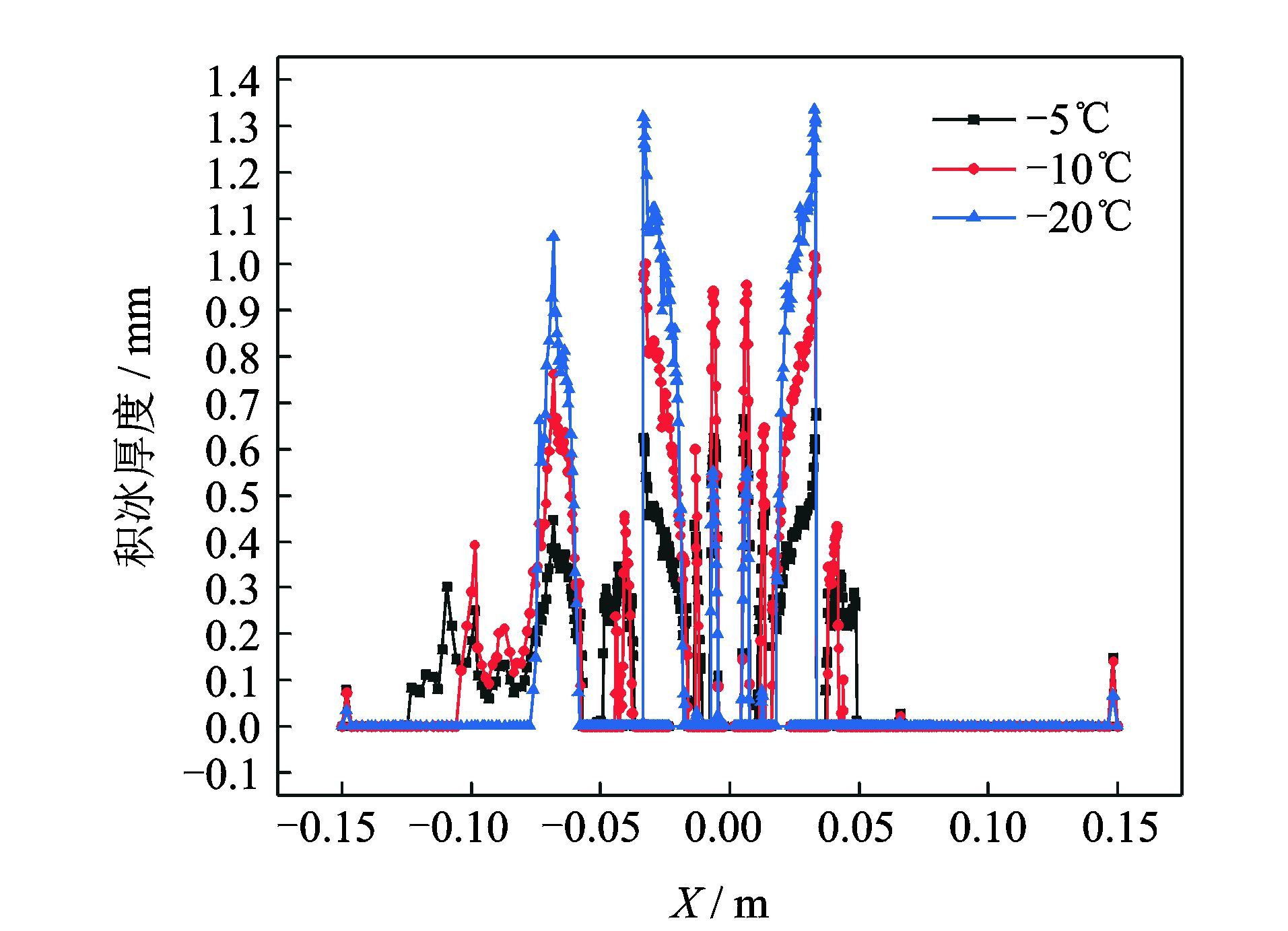

1.5.3 积冰特性图 7显示了旋转帽罩表面积冰分布,由图可见,帽罩表面的积冰随防冰气流动方向散开,成条状分布,有防冰气覆盖的帽罩表面积冰厚度几乎为零;结冰环境温度从-5~-20℃,帽罩表面最大积冰厚度分别为0.95,1.72和2.25 mm, 帽罩表面结冰面积随结冰温度降低而减小。分析可知,防冰气阻止了过冷水在帽罩表面的沉积,使得有防冰气覆盖的帽罩表面积冰厚度几乎为零。帽罩表面结冰面积随结冰环境温度降低而减小,这是因为环境温度低使得冻结水增加,而溢流水减少,导致帽罩表面结冰面积变小。

|

图 7 帽罩表面积冰分布 Figure 7 Distribution of ice on spinner surface |

图 8显示了旋转帽罩表面积冰厚度变化曲线。由图可见,帽罩表面最大积冰厚度随结冰温度降低而增大。这是由于帽罩表面最大积冰厚度受水滴冻结速率和气流中的液态水含量两个因素的共同影响。环境温度越低,撞击到帽罩表面的水滴越容易冻结而形成积冰,水滴不断撞击到帽罩表面,导致积冰厚度逐渐变大;而温度较高时,部分撞击到帽罩表面而未马上冻结的水滴会在流场的作用下向帽罩后段流动,从而增大了积冰范围,导致帽罩表面最大积冰厚度相对较小。因此,即使-20 ℃时的液态水含量较小,帽罩表面的最大积冰厚度也最大。

|

图 8 帽罩表面积冰厚度曲线 Figure 8 Curve of ice-thickness on spinner surface |

从计算结果来看,在规定的结冰条件下,本文设计的吹气式防冰帽罩结构表面的积冰非常微弱,能够有效地对旋转帽罩前段进行结冰防护。

2 试验验证 2.1 试验系统本次试验在防冰试验器上进行,该防冰试验器是用于发动机进气部件结/防冰试验研究和验证的大型循环式风洞,具有模拟高空低温结冰环境的能力。试验段进口采用雾化喷嘴调节试验件进口所需的液态水含量和平均有效水滴直径。风洞流速依靠调节轴流风机转速实现。试验器主体示意图如图 9所示。

|

图 9 试验风洞主体示意图 Figure 9 Main body of icing wind tunnel |

2.2 试验件

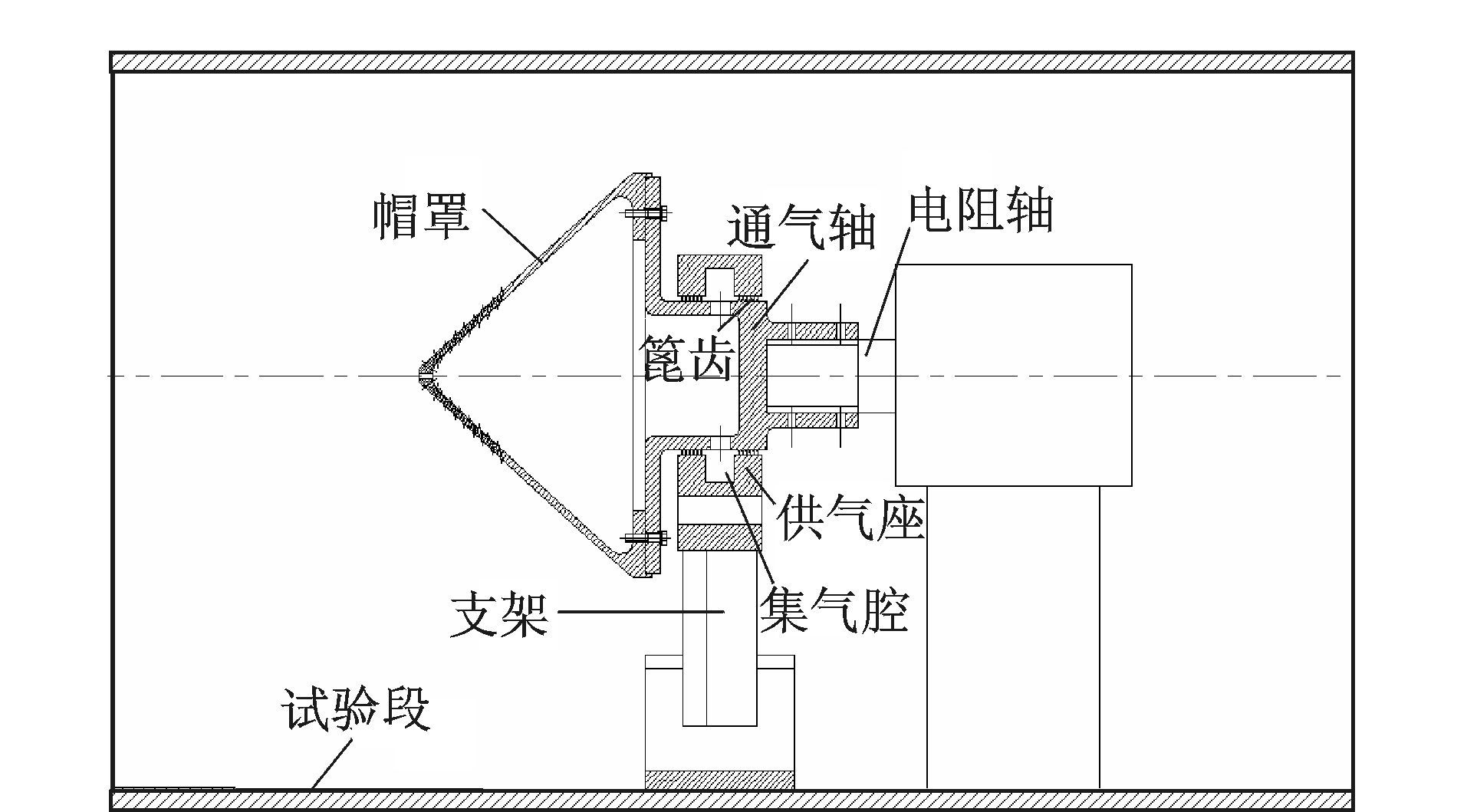

为模拟吹气式旋转帽罩的防冰过程,需要向旋转帽罩供气。本文由供气座经通气轴向帽罩供气,供气座与旋转的供气轴间采用篦齿密封[5]。试验件总图如图 10所示。

|

图 10 试验件示意图 Figure 10 Test piece sketch |

2.3 试验状态

依照表 1所示的计算状态和边界条件确定试验工况,试验中,由于无法直接测得旋转帽罩的供气量,本文通过控制集气腔压力保证旋转帽罩供气流量,与供气流量对应的集气腔压力由流动传热计算获得。试验状态及参数如表 2所示。

| 表 2 试验工况及试验参数 Table 2 Conditions and parameters of test |

2.4 试验结果

试验结果如图 11所示,由图可以看出:

|

图 11 旋转帽罩防冰效果图 Figure 11 Effect photos of anti-icing of rotating spinner |

(1) 在各试验状态下,帽罩前段有吹气孔防护的区域均无明显的积冰生成。该试验结果与前文的计算分析结论一致,说明设计的吹气式防冰结构能够有效地对旋转帽罩前段进行结冰防护。

(2) 在结冰环境温度为-5 ℃和-10 ℃的试验状态下,在帽罩后段形成了少量的刺状积冰,该现象与前文的计算分析结论存在一定偏差,分析认为,这种偏差的存在是合理的,产生偏差的原因如下:

①数值计算时采用单一尺寸的水滴,直径为20 μm。实际试验时通过控制试验通道内分布的水滴平均有效水滴直径为20 μm,因此气流中不可避免地存在大尺寸的水滴。大水滴的惯性较大,受气流的引射作用影响小,部分大水滴偏离轨迹撞击到帽罩表面 ,使得在帽罩后段没有气膜覆盖的区域形成少量刺状结冰。

②结冰环境温度为-5 ℃的条件下 ,由于水温相对较高,在气流的作用下形成溢流,因此在防冰通气孔和刺状结冰区域之间形成明显的没有积冰的隔离区域。而在结冰环境温度为-10 ℃的条件下,由于气温较低,水滴撞击到帽罩表面后的溢流特性不明显,迅速结冰,因此在防冰通气孔和刺状结冰区域之间没有明显的积冰隔离区域。

(3) 在结冰环境温度为-20 ℃时,旋转帽罩表面无明显积冰。该试验结果与前文计算分析的结论一致。该状态下,在帽罩后段没有形成刺状结冰,与-5 ℃和 -10 ℃试验状态的试验结果存在差异,这是因为大水滴的过冷度较低,当环境温度为-20 ℃时,大多数大水滴无法以过冷水滴的状态存在,凝结成冰晶。冰晶只有撞击到温度高于积冰融点10~20 ℃的部件表面,才有可能形成积冰[6]。本文部件温度低于0 ℃,因此不能在帽罩表面产生积冰。而其余少量水滴在帽罩表面防冰气作用下,并没有产生积冰。鉴于水滴撞击区的小尺寸过冷水滴已被吹气防护区遮蔽,能够撞击到帽罩后段的大水滴又很少,因此整个旋转帽罩表面没有形成明显积冰。

(4) 根据发动机旋转帽罩结冰原理,帽罩后段的旋转半径大,发动机运行时离心力和振动较大,有能力甩脱或振落积冰,因此本文设计的防冰系统主要针对帽罩前段进行防护。以下主要从数值计算和试验验证两方面对帽罩前段的结冰情况进行分析:根据计算结果,结合帽罩表面结冰区域和积冰厚度两个因素可以看出,温度为-5 ℃时,虽然帽罩前段结冰区域很大,但积冰厚度极小;温度为-20 ℃时,虽然帽罩前段局部积冰厚度较大,但是结冰区域明显较小,这两个状态下,帽罩前缘积冰量较小,而温度为-10 ℃时,帽罩前段积冰量最大;试验结果显示,温度为-5 ℃和-20 ℃,帽罩前段无明显积冰,而温度为-10 ℃时,帽罩前段有刺状积冰。由此可知,数值计算获得的帽罩前缘积冰随环境温度变化规律与试验结果基本一致。

(5) 在结冰环境下,不采用防冰措施的旋转帽罩会全部被积冰覆盖[7]。从本文的试验和计算分析的结果来看,旋转帽罩采用的吹气式防冰结构,能够有效地对旋转帽罩实现防冰保护,达到了预期的目的。

3 结论本文通过三维数值模拟计算和试验验证的方法,对旋转帽罩的防冰特性进行了深入研究。主要获得以下结论:

(1) 有防冰气流过的旋转帽罩壁面,主流气体不能贴近,吹气孔的出流速度从帽罩尖部到后段逐渐减小,不同温度状态下,吹气孔出流速度差异不大;

(2) 水滴主要撞击在帽罩前段位置,帽尖位置水收集系数最大,离帽罩尖部越远,水滴收集系数越小;

(3) 旋转帽罩表面的积冰和水滴收集系数随防冰气流动方向散开,成条状分布,有防冰气经过的区域水滴收集系数和积冰厚度几乎为零;

(4) 帽罩表面结冰面积随结冰环境温度降低而减小;

(5) 吹气式旋转帽罩防冰能够对旋转帽罩表面形成有效保护,防冰效果良好。

| [1] |

李云单, 陆海鹰, 朱惠人.

航空发动机热气防冰结构的冲击换热特性研究[J]. 航空发动机 , 2011, 37 (5) : 16–20.

Li Yundan, Lu Haiying, Zhu Huiren. Study of impacting heat transfer characteristic for aeroengine heat anti-icing structure[J]. Aeroengine , 2011, 37 (5) : 16–20. |

| [2] | ANSYS Inc. ANSYS Fensap-ice manual[M]. [S.l.]:ANSYS Fensap-ice Release 2015R1.0, 2015:161-163. |

| [3] | Morency F, Beaugendre H. A comprehensive 3D simulation system for in-flight icing [R].AIAA 2001-2566,2001. |

| [4] | 中国人们解放军总装备部.GJB241A—2010.航空涡轮喷气和涡轮风扇发动机通用规范[S].2010:55-58. |

| [5] |

高艳欣,李云单,刘国朝.一种用于旋转部件防冰试验的供气结构:中国,ZL201420004158.1[P].2014-7-23. Gao Yanxin, Li Yundan,Liu Guochao. Air feed structure used for rotating member anti-icing test:China,ZL201420004158.1[P].2014-7-23. |

| [6] | MacLeod J D. Development of ice crystal facilities for engine testingn [C]//SAE Aircraft & Engine Icing International Conference.[S.l.]:SAE,2007. |

| [7] |

王健, 胡娅萍, 吉洪湖, 等.

旋转整流罩积冰生长与脱落过程的实验[J]. 航空动力学报 , 2004, 29 (6) : 1352–1357.

Wang Jian, Hu Yaping, Ji Honghu, et al. Experiment of ice accrection and shedding on rotating spinner[J]. Journal of Aerospace Power , 2004, 29 (6) : 1352–1357. |

2016, Vol. 48

2016, Vol. 48