小型航空发动机从功率范围上还未有准确的范围确定,在1986年NASA对小型发动机部件技术[1]论述中,限定在功率或折算功率500马力到1 000马力(367.5~735 kW),而在2003年普惠加拿大公司对小型发动机技术[2]论述中,则涵盖到了PW150系列,该发动机的PW150A型号功率可达到3 781 kW[3],国内对中小型发动机功率定义到5 000 kW以下[3],具体在小型发动机上则未进一步明确。从类型角度,小型发动机主要包括涡轴发动机(PT6、T700等)、涡浆发动机(PW100系列)和小型涡扇发动机(F107等)3种类型,主要作为无人机、巡航导弹(小型涡扇)、公务机(涡桨)、直升机(涡轴)等飞行器的动力装置。小型航空发动机是燃气涡轮发动机的一个特殊领域,它借鉴大型发动机的结构特点和技术研究成果,但结构上并非大型航空发动机的简单缩型,技术上又不能直接采用,有其自身独特的构型和技术,包括结构紧凑的轴流加离心组合式压气机技术、回流燃烧室技术、小尺寸零件冷却技术、高速转子动力学技术,以及进口沙尘分离技术和排气红外抑制技术[3]。20世纪80年代,美国便开展小型发动机计划[4-5],对小型航空发动机技术进行了详细研究,包括小型轴流压气机技术[6]、小型发动机叶轮与燃烧技术[1-7]等。

与大型航空发动机相比,小型航空发动机具有以下特点:

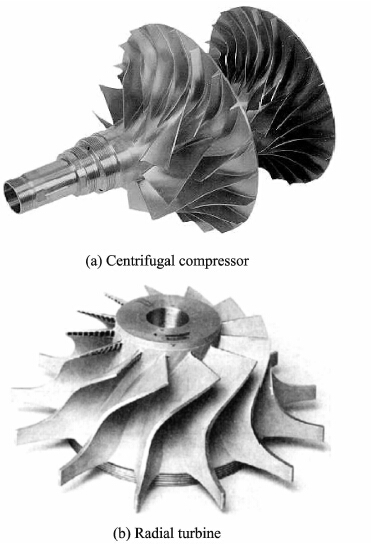

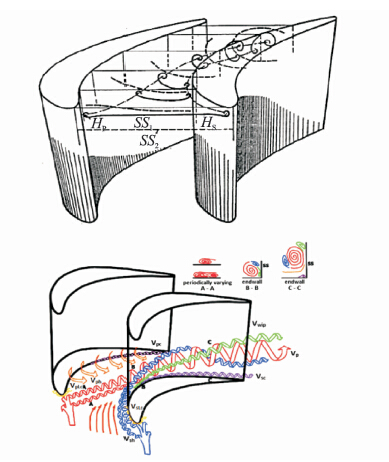

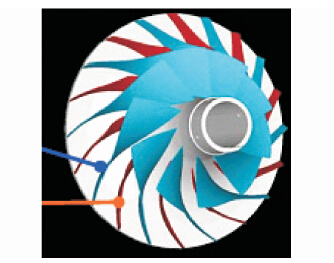

(1) 尺寸小、结构紧凑。小型航空发动机零件数目少、结构紧凑,一般采用轴流叶轮加离心叶轮的组合式压气机或离心叶轮压气机、回流或折流的燃烧室、大膨胀的比轴流或向心涡轮,图 1示出了双级离心叶轮的压气机和向心涡轮。基于发动机流量和尽量减重的综合考虑,零件尺寸非常小,如燃气涡轮叶片叶身长度仅15~20 mm。

|

图 1 小型航空发动机常用紧凑结构 Figure 1 Compact configuration of small aeroengine |

(2) 转子转速高、长度短。由于小型航空发动机尺寸小、半径短,为保持一定的叶尖线速度,以保证性能和结构重量的综合平衡,小型航空发动机燃气发生器转子转速高达30 000~50 000 r/min。由于转子转速高,小型航空发动机转子动力学问题突出,为解决转子动力学问题,小型航空发动机一般采用轴流加离心的组合式压气机、回流或折流燃烧室和大膨胀比轴流或向心涡轮等紧凑结构,以缩短转子长度。

(3) 工作环境恶劣。该特点在涡轴发动机上尤为突出。当直升机在多沙地带起降或悬停时,旋翼将大量空气吹向下方,下吹的气流将地面沙尘吹扬起来(见图 2),沙尘会随空气流进发动机,影响发动机使用寿命,据美军统计沙尘引发涡轴发动机故障导致非正常换发和使用寿命下降占发动机全部故障的50%以上,是影响直升机使用的最大因素。这是因为涡轴发动机压气机进口空气速度约为100 m/s,空气中的沙尘以100 m/s的速度撞向高速旋转的压气机工作叶片时,大颗粒沙尘撞击叶片,造成叶片损坏,小颗粒沙尘磨蚀叶片表面,从而破坏叶片型面,导致压气机效率降低。沙尘经引气结构进入发动机空气系统,流经篦齿、涡轮盘腔等结构时,在篦齿和涡轮盘表面附着并发生堆积固化,影响篦齿封严特性、盘腔换热特性,长时间工作后,堆积的沙尘会严重影响转子动平衡特性。更严重的是,进入发动机空气系统的沙尘造成小尺寸涡轮冷却叶片的冷却通道堵塞,从而导致涡轮叶片裂纹、烧蚀,影响发动机安全使用。因此,涡轴发动机的进气道一般需安装滤网、粒子分离器等防沙装置。由于飞行高度和飞行速度的限制,军用动力还需考虑躲避单兵使用的红外制导导弹,因此需要增加带排气红外抑制的喷管。

|

图 2 直升机在多沙地带悬停 Figure 2 elicopter hovering on desert zone |

2 小型航空发动机换热

小型航空发动机的尺寸小、结构紧凑、转速高、工作环境恶劣等特点,导致其在换热方面存在一定的独特性,主要包括带沙尘分离的进气系统防冰问题、离心压气机换热问题、涡轮盘换热问题、涡轮叶片外表面换热问题、涡轮叶片内换热问题等。

(1) 带沙尘分离的进气系统防冰

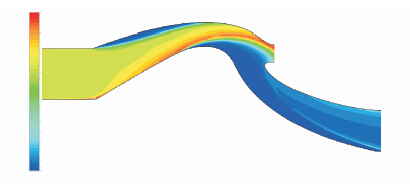

涡轴发动机工作环境恶劣,进气系统安装粒子分离器后,带来进气系统防冰问题。图 3是粒子分离器大曲率分叉流道中液态水含量分布图,图中颜色表示粒子分离器流道中的液态水含量,红色区域液态水含量最高,蓝色区域最低。粒子分离器进口和下流道表面液态水含量较高,且存在用于滑油系统供回油流路布置的静止支板,使得该处极易结冰,一般需布置如图 4所示的热气防冰流路,图中箭头表示热气流动方向。

|

图 3 粒子分离器流道液态水含量 Figure 3 Liquid water content of particle separator |

|

图 4 防冰流路示意图 Figure 4 Diagram of anti-icing flow |

在进气系统防冰问题上,小型和大型航空发动机的主要区别在于:小型航空发动机结冰处为支板和流道表面等静止件,而大型航空发动机结冰处为进气锥和风扇叶片等转动件,液态水和细小冰颗粒会在离心力的作用下被甩离零件表面。因此,小型航空发动机进气系统对防冰提出了更高的要求。

在进气系统结冰防冰的流动换热分析上,由于粒子分离器为大曲率分叉流道,且尺寸小半径低,使得粒子分离器呈现狭小空间中复杂结构的特点,导致难以使用二维和三维CFD方法精确模拟防冰热气、热滑油的流动换热特性。

(2) 离心压气机换热

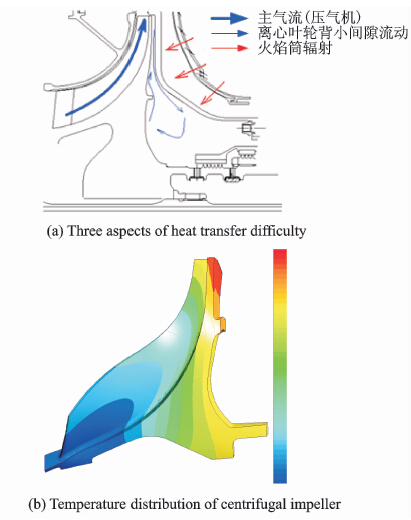

小型航空发动机采用独特的轴流加离心组合式压气机,带来离心压气机换热问题。离心压气机换热问题体现在以下3个方面(见图 5(a)):①主气流沿径向流动压力和温度增加明显,离心压气机单级增压比高,可达4~5甚至更高,从而使得进出口气流压力和温度变化大;②离心叶轮背转静子小间隙流动,离心叶轮背后的转静子间隙为2~4 mm,小尺寸效应明显,同时由于风阻、旋流等原因,导致该处流动换热情况非常复杂;③燃烧室火焰筒辐射加温,燃烧室燃烧区气体温度高达2 000~2 200 ℃,虽然采用高效气膜冷却技术[8-9],火焰筒壁面温度仍高达750 ℃左右,而离心压气机出口气流温度约为500 ℃(不考虑火焰筒辐射时,离心压气机温度仅约450 ℃),火焰筒对离心压气机辐射加温作用明显。

|

图 5 离心压气机换热问题 Figure 5 Heat transfer difficulty of centrifugal compre |

离心压气机主气流沿径向流动压力和温度增加、离心叶轮背转静子小间隙流动和燃烧室火焰筒辐射加温,导致离心叶轮温度分布非常不均(如图 5(b)所示,红色温度高,蓝色温度低)和热分析难度大,进而造成离心叶轮变形和叶尖间隙难以控制,影响发动机性能。

(3) 燃烧室换热

虽然美国GE航空发动机公司发展了直流燃烧室火焰筒壁面温度计算方法[10],但与直流燃烧室相比,回流、折流燃烧室的流动换热存在以下4个问题:①回流、折流燃烧室火焰筒换算面积更大,对冷却要求更高;②回流燃烧室存在狭小空间的流动180°转向,流动现象复杂(图 6);③燃烧区对大弯管辐射换热;④大弯管与压气机扩压器的间距小,二股气流流速较高,从而影响该处换热。

|

图 6 回流燃烧室气体流动示意图 Figure 6 Diagram of reverse-flow combustion air flow |

(4) 涡轮盘换热

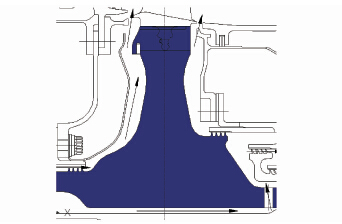

与大型航空发动机涡轮盘相比,小型航空发动机涡轮盘盘体厚实(图 7),热响应速度慢,导致盘温难以达到稳定状态,在整个飞行循环下,盘温始终处于变化之中,非稳定换热问题明显。此外,与大型航空发动机相比,小型航空发动机轮盘两侧空间狭小,涡轮盘沿径向温度梯度更大,结合高转速情况,盘腔流动现象复杂,特别是与无限大空间自由转盘流动、换热理论相比,差别非常大,采用加大尺寸、降低转速的简化方法处理,容易失真,因此带来流动、换热问题。

|

图 7 小型航空发动机涡轮盘 Figure 7 Turbine disk of small aeroengine |

(5) 涡轮叶片外表面换热

涡轮叶片外表面换热问题体现在小型航空发动机涡轮叶片尺寸小(叶身高度15~25 mm)、膨胀比大(4.0左右)和叶型敦实3个方面。涡轮叶片尺寸小导致流道内三维流动现象比重大,膨胀比大造成高马赫数流动区域大,叶型敦实则流动速度沿弦长方向变化快,以上3个因素造成叶片表面附面层分析困难,导致叶片外换热系数计算技术问题。采用传统的大展弦比叶型换热理论、试验数据开展工程计算,较大地影响了叶片热分析精度(图 8)。

|

图 8 涡轮叶片流道内三维流动现象 Figure 8 3D flow pheno mena of turbine blade/vane |

(6) 涡轮叶片内换热

在涡轮叶片内换热问题方面有①叶片叶身短,内部冷却通道长度与水力直径比L/Dh小,弯头导致通道内三维流动现象非常明显;②受尺寸限制,强化换热肋片高度与通道水力直径比t/Dh大(0.2~0.3),形成高阻塞肋,流动换热较为复杂;③叶片尾缘孔尺寸小(直径0.2~0.35 mm),小尺寸流动现象明显。小尺寸涡轮叶片内部冷却结构的这些突出特点给其流动换热带来通道三维流动、小尺寸流动等问题,需要开展专门流动换热研究(图 9)。

|

图 9 涡轮叶片内部冷却通道 Figure 9 Inner cooling flow path of turbine blade |

(7) 其他换热相关问题

首先,由于小型航空发动机工作环境恶劣,面临沙尘侵蚀和潮湿海边空气腐蚀零件表面的问题,需研究光滑表面遭磨损后对流动换热的影响;其次,沙尘进入发动机内部,经过燃烧室主燃区后,熔融成液态,在小尺寸涡轮导向叶片表面黏附固化,需开展沙尘在导向叶片表面固化后相关的流动换热研究;最后,小型航空发动机虽然尺寸小,但其转速高(30 000~50 000 r/min),旋转雷诺数很大,导致存在实验室开展高转速下流动换热特性研究和发动机上转子温度测量问题。

3 现有技术水平与下一步发展方向尽管中国小型航空发动机发展水平与美国、法国、英国、俄罗斯等国家存在一定差距,如美国早在20世纪80年代便开展OST(热端部件)计划[11]、建立了涡轮换热数据库[12]、开发了设计工具[13]等,经过几代航空人的努力,已初步建立起一套小型航空发动机研发体系,并自主研发了数型小型航空发动机,随着中国小型航空发动机研发水平的发展,在小型航空发动机换热领域已具备一定的流动换热计算分析能力和试验能力。但还需注意,由于没有充分认识航空发动机的技术差异性,即使与国内大型航空发动机研发相比,国家在中小型航空发动机技术开发上投入相对较少,导致在高循环发动机方面的技术水平和基础均较为薄弱。

下面从离心压气机换热、一维空气系统分析、涡轮盘换热和涡轮叶片冷却4个方面对我国小型航空发动机换热领域的现有技术水平和下一步发展方向进行简要分析。

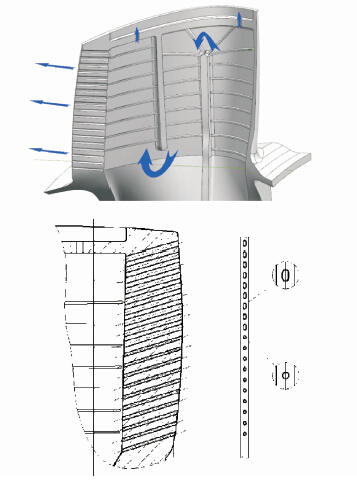

(1) 离心压气机换热

对于离心压气机的热分析,需分别计算主流道换热边界条件和盘腔换热边界条件(图 10)。在流道方面,自主开发了压气机流道换热边界条件计算程序,可较为准确地计算压气机流道面换热系数和气流温度;在盘腔方面,主要采用二维或三维CFD软件进行换热边界条件计算。目前的离心压气机热分析中,未考虑燃烧室对离心叶轮背的辐射加温作用,因此,在下一步发展中,将通过数值模拟和试验方法,研究燃烧室大弯管向离心叶轮背的辐射散热,并将其集成至热分析中,从而提高计算精度,使计算误差低于10 ℃。

|

图 10 离心压气机流道换热边界条件计算 Figure 10 Heat transfer boundary condition calculation of centrifugal compressor |

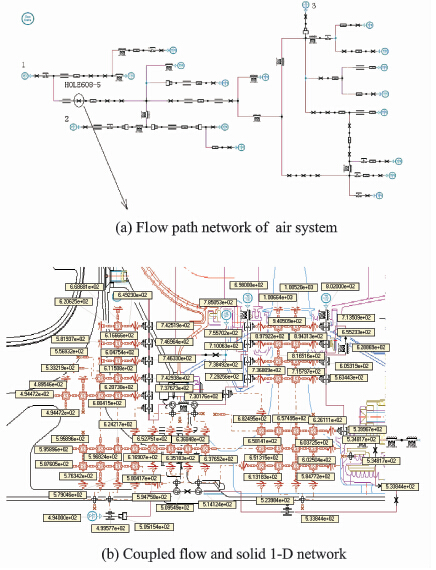

(2) 一维空气系统分析

在空气系统流路分析中,自主开发了一维稳态瞬态空气系统计算程序ZZS,ZZS采用瞬态积分法求解空气系统网络,该算法基于物理过程进行分析,可实现多专业协同分析,其建立的空气系统网络如图 11(a)所示。目前,ZZS中的篦齿、孔、管、旋转盘腔等典型元件的流动特性计算已通过试验验证,具有较高的计算精度。另外,在ZZS的基础上,初步开发了一维网络法稳态流固耦合分析平台,其建立的离心叶轮盘和涡轮盘分析网络如图 11(b)所示,可进行一维流固耦合计算。

|

图 11 一维分析网络 Figure 11 1-D analysis ne twork |

由于发动机整机全流程参数测试方面的原因(测点少),ZZS目前仅试验验证了典型元件的流动特性计算,下一步将进行整机空气系统计算的试验验证,从而提高计算精度。在一维流固耦合分析平台方面,下一步将开展瞬态一维网络法流固耦合计算研究,开发具有较高计算精度的瞬态分析平台。

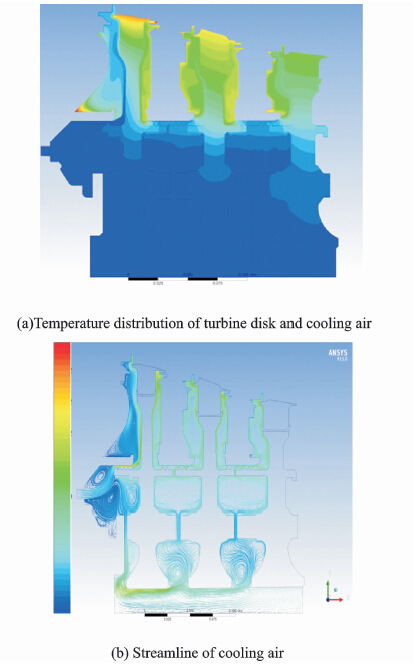

(3) 涡轮盘换热

在涡轮盘热分析方面,结合自主开发的一维空气系统计算程序ZZS,并利用CFD软件,发展了涡轮盘二维热分析计算方法。图 12为涡轮盘热分析结果,其中图 12(a)为涡轮盘及其冷却气流温度分布图,颜色表示温度,红色温度高,蓝色温度低,图 12(b)为冷却气流流线图,颜色表示气流速度,红色速度大,蓝色速度小。由于目前的涡轮盘热分析方法为二维方法,且小型航空发动机涡轮盘盘温难以达到稳定状态,因此,下一步发展中,应开展涡轮盘三维热分析方法研究和瞬态热分析方法研究。

|

图 12 涡轮盘热分析 Figure 12 Thermal analysis of turbine disk |

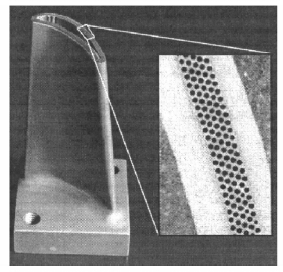

(4) 涡轮叶片冷却

涡轮叶片冷却分为导向叶片冷却和工作叶片冷却。经过多年的发展,导向叶片已完成了由单腔纯对流冷却向两腔对流+全气膜[14-15]复合冷却的技术进步,而工作叶片也实现了由单腔纯对流冷却向多腔回流[16-17]+局部气膜[18-19]复合冷却的技术进步,随着冷却技术的研发,自主开发了完整的叶片燃气换热、冷气换热及叶片金属温度计算软件工具。

随着航空发动机的发展,涡轮前温度逐渐升高,目前已高达1 800 K左右,对涡轮叶片冷却提出了更高的要求。因此,下一步将探索微通道冷却技术(图 13)、发散冷却技术[20]等更为先进的涡轮叶片冷却技术,另外,将发展热障涂层技术[21-23],实现导向叶片和工作叶片的热障涂层+对流+全气膜复合冷却。由于热障涂层本身具有一定的定向性,且小型航空发动机热障涂层较薄,其厚度仅0.1~0.2 mm,因此,小型航空发动机热障涂层技术中还应研究涂层半透明介质特性对隔热效果的影响。

|

图 13 微通道冷却技术 Figure 13 Microchannel cooling technology |

4 结束语

综上所述,由于小型航空发动机具有尺寸小、结构紧凑、转子转速高、工作环境恶劣等特点,造成小型航空发动机换热领域内独特的进气系统防冰问题、离心压气机换热问题、燃烧室换热问题、涡轮盘换热问题、涡轮叶片外表面换热问题和涡轮叶片内换热问题。经过多年发展,在小型航空发动机离心压气机换热、一维空气系统分析、涡轮盘换热和涡轮叶片冷却等方面已具备一定的流动换热计算分析能力和试验能力,但仍需进一步发展,以提高分析精度,促进技术进步。

| [1] | Vanco M R,Wintucky W T,Niedzwiecki R W. An overview of the small engine component technology (SECTS) studies[R]. AIAA-86-1542,1986. |

| [2] | Moustapha H. Small gas turbine technology: Evolution and challenges[R]. AIAA 2003-2559,2003. |

| [3] | 胡晓煜. 世界中小型航空发动机手册[M]. 北京: 航空工业出版社, 2006 . |

| [4] | Niedzwiecki R W. Small engine technology programs [R]. N88-15801,1988. |

| [5] | Niedzwiecki R W . Small engine technology programs [R]. N92-22532,1992. |

| [6] | Holman F F,Kidwell J R,Ware T C . Small axial compressor technology program [R]. N77-11048, 1977. |

| [7] | Bober L J, Niedzwiecki R W . Tubromachinery and combustor technology for small engines [R]. S27-010800,1991. |

| [8] | Sturgess G(. Design of com bustor cooling slots for high film effectiveness: Part I -Film general development[J]. Journal of Engineering for Gas Turbine and Power , 1986 (108) : 354–360. |

| [9] | Sturgess G J, Pfeifer G D. Design of combustor cooling slots for high film effectiveness: Part Ⅱ -Film initial region[J]. Journal of Engineering for Gas Tur-bine and Power , 1986 (108) : 361–369. |

| [10] | Mongia H C. Gas turbine combustor liner wall temperature calculation methodology [R]. AIAA-2001-3267,2001. |

| [11] | Sokolowski D E, Ensign C R. Turbine engine hot section technology [R]. CP-2405,1985. |

| [12] | Gladden H J,Simoneau R J. Review and assessment of the database and numerical modeling for turbine heat transfer[R]. N89-20139,1989. |

| [13] | Thompson R L. HOST structural analysis program overview[R]. N89-12881,1989 |

| [14] | Ligrani P, Goodro M, Fox M D, et al. Full-coverage film cooling: Heat transfer coefficients and film ef-fectiveness for sparse hole array at different blowing ratios and contraction ratios [R]. GT2013-94649, 2013. |

| [15] | Johnson J J, Clark J P, NiR H, et al. Conjugate CFD simulations of an optimized turbine vane film cooling array on flat plate models [R]. GT2013-94053.2013. |

| [16] | Ghorbani-Tari Z, Wang L, Sunden B. Effect of blockage-ratio on developing heat transfer for a rec-tangular duct with transverse ribs [R]. GT2013-94441.2013. |

| [17] | Kathiravan S, Prosperis R D, Ciani A. Numerical in-vestigation of flow and heat transfer in gas turbine serpentine passage cooling and comparison with ex-perimental data[R]. GT2013-94666,2013. |

| [18] | Rutledge J L, King P I, Rivir R. Net heat flux re-duction for pulsed film cooling on a turbine blade leading edge[R]. AIAA-2009-5103,2009. |

| [19] | Rutledge J L , King P I , Rivir R. Experimental flow visualization of pulsed film cooling on a turbine blade leading edge[R]. AIAA-2009-5104,2009. |

| [20] | Krewinkel R. A review of gas turbine effusion cool-ing studies[J]. International Journal of Heat and Mass Transfer , 2013 (66) : 706–722. |

| [21] | Sundaram N , Thole K A. Effects of surface deposi-tion ,hole blockage and tbc spallation vane endwall film-cooling[R]. GT2006-90379,2006. |

| [22] | Fujii T , Takahashi T , Sakai E , et al. Development of non-destructive heat resistance evaluation system for TBC on a gas turbine blade [R]. GT2010-22613 , 2010. |

| [23] | Strangman T E. Development of thermomechanical life prediction models for thermal barrier coating[R].N89-13643,1989. |

2016, Vol. 48

2016, Vol. 48