无轴承旋翼/尾桨通过柔性梁的弹性变形实现旋翼的挥舞、摆振及变距运动[1],柔性梁还传递旋翼几乎所有的载荷。通过刚度的合理裁剪,可以使柔性梁满足弹性耦合运动协调、强度和动力学等多目标要求,因此,柔性梁设计是无轴承旋翼的核心技术。

复合材料柔性梁的剖面特性是无轴承旋翼设计的重要元素,而柔性梁结构特性分析的基础是梁理论,最经典的是Euler-Bernoulli梁理论,该理论假定变形前的横剖面在变形后仍保持为平面;Timoshenko理论在此基础上引入了剖面上的剪切变形影响,对于变形后的横剖面并不要求与弹性轴垂直[2];Bauchau[3]利用特征函数对Euler-Bernoulli梁的圣维南解进行修正,提出了一种更加符合实际的梁理论;Giavotto等[4]建立了适用于平面内和面外翘曲的各向异性梁理论;为了分析大变形复合材料梁的力学特性,Hodges等引入截面三维翘曲及任意旋转张量概念,采用混合变分法,写出了大变形复合材料梁的本构方程[5],并在此基础上开发了工程应用软件VABS[6]。中国国内向锦武等[7]综合考虑直升机旋翼桨叶梁变形特点以及梁剖面内外翘曲对剖面刚度的影响,编写了计算各向异性材料桨叶剖面刚度的有限元软件。

柔性梁一般都采用单向纤维大梁带和编织布混杂铺层的方式,这种大变形梁的刚度不仅受复合材料的各向异性影响,而且与柔性梁的外形、复合材料的铺层角度也有很大关系,因此,应用上述梁理论和各软件计算得到的柔性梁刚度误差往往超过10%,从而影响到无轴承旋翼的动力学和载荷计算结果。

为了进一步提高柔性梁刚度计算精度,本文基于Halpin-Tsai等公式对材料模量进行修正,采用桨叶专用软件BCAD对柔性梁的刚度进行计算,并与刚度测试结果进行对比。

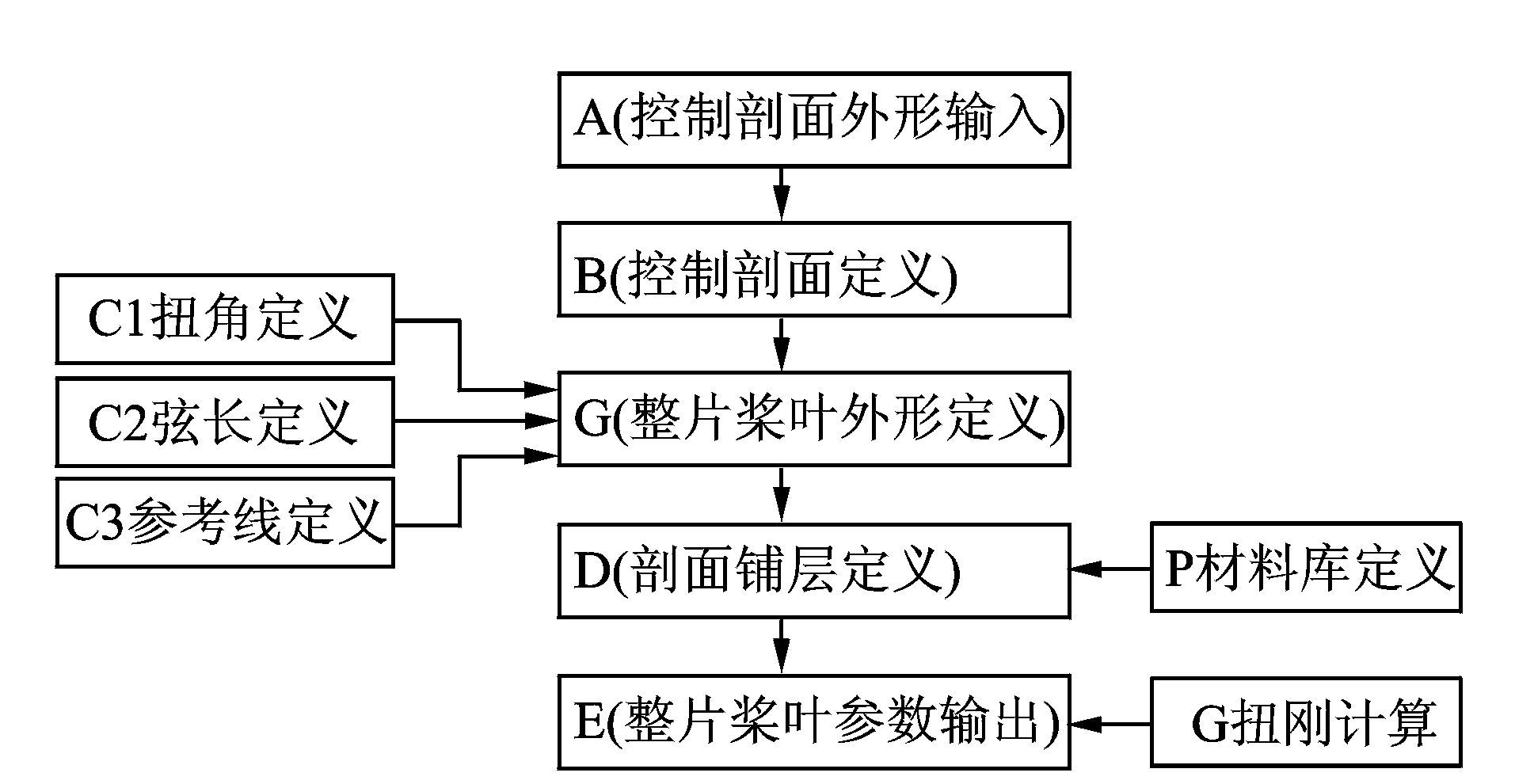

1 BCAD建模方法和计算流程BCAD(Blade computer aided design)软件专门用于计算直升机桨叶的结构特性,BCAD设计的基本思想是将三维弹性问题分解为二维线性剖面特性分析和一维非线性分析,其计算流程详见图 1,经过A,B,C三个模块的程序的填充,可以定义出整片桨叶(或柔性梁)外形,然后通过模块D对各剖面的铺层进行定义,此定义将引用P模块中的材料库数据(材料中的各项参数可以修改),通过D模块的计算得到除了扭转刚度以外的其他结构参数,扭转刚度采用G模块另外计算。

|

图 1 BCAD专用软件计算流程 Figure 1 BCAD calculation process |

BCAD的源程序由FORTRAN 77语言编制,其中剖面刚度计算公式如下

| $拉伸刚度:ES=\int_{S}{{{E}_{i}}\partial S}$ | (1) |

| $挥舞刚度:EIB0=\int_{S}{{{E}_{i}}{{z}^{2}}\partial S}$ | (2) |

| $摆振刚度:EIT0=\int_{S}{{{E}_{i}}{{y}^{2}}\partial S}$ | (3) |

式中:Ei为剖面各铺层的弹性模量;∂S为各铺层积分面积;z为距离弹心的厚度;y为距离弹心的宽度。

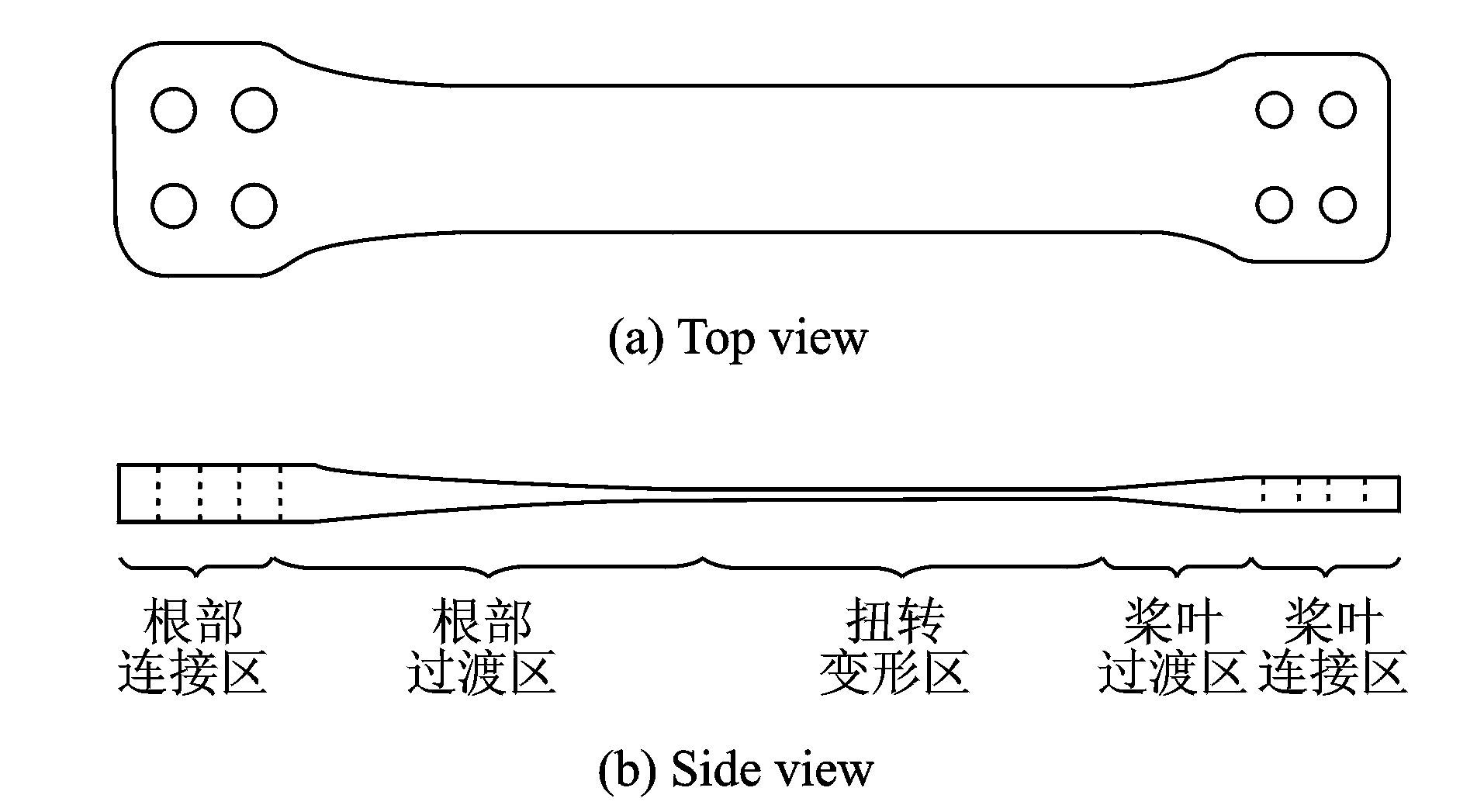

2 柔性梁结构特点与材料模量修正 2.1 柔性梁结构特点柔性梁一般分为5个功能区[8],如图 2所示,根部连接区、根部过渡区、扭转变形区(典型段)、桨叶过渡区和桨叶连接区。柔性梁的挥舞变形一般都布置在根部过渡区,扭转变形和摆振变形布置在扭转变形区。其中过渡区厚度和弦长都会逐渐变化,纤维的铺层角度与展向呈一定夹角,对于这种大变形梁的刚度计算,不能直接用材料的弹性模量E,而要对其模量进行一定的修正。

|

图 2 柔性梁典型结构 Figure 2 Typical structure of flexbeam |

2.2 材料模量修正

柔性梁在结构计算时,其主承力材料单向纤维大梁带的弹性模量E和G和常规桨叶的大梁带模量有区别。以某柔性梁所用的单向纤维大梁带为例,根据外形和铺层角度,对大梁带的模量进行修正(见表 1,2)。

| 表 1 某单向纤维大梁带特性数据 Table 1 Parameters of unidirectional roving |

| 表 2 某单向纤维大梁带在BCAD中弹性模量的设置 Table 2 Elasticity modulus of an unidirectional roving in BCAD |

表 1中树脂参数和纤维参数已知,大梁带计算数据引用公式如下

| $\rho ={{\rho }_{f}}{{V}_{f}}+{{\rho }_{m}}{{V}_{m}}$ | (4) |

| ${{\upsilon }_{12}}={{\upsilon }_{f}}{{V}_{f}}+{{\upsilon }_{m}}{{V}_{m}}$ | (5) |

| ${{E}_{1}}={{E}_{f}}{{V}_{f}}+{{E}_{m}}{{V}_{m}}$ | (6) |

| ${{E}_{2b}}={{E}_{2}}{{E}_{1b}}/{{E}_{1}}$ | (7) |

式中各字符含义详见表 1。

E2和G12用Halpin-Tsai公式计算

| $\frac{M}{{{M}_{m}}}=\frac{1+\xi \eta {{V}_{f}}}{1-\eta {{V}_{f}}}$ | (8) |

| $\eta =\frac{({{M}_{f}}/{{M}_{m}})-1}{({{M}_{f}}/{{M}_{m}})+\xi }$ | (9) |

| $\xi \text{ }=\text{ }1\text{ }+\text{ }40V_{f}^{10}$ | (10) |

式中:M为树脂增强纤维材料的力学性能,如E2,G12或υ12;Mf为纤维的力学性能,如Ef,Gf,υf;Mm为树脂的力学性能,如Em,Gm,υm。

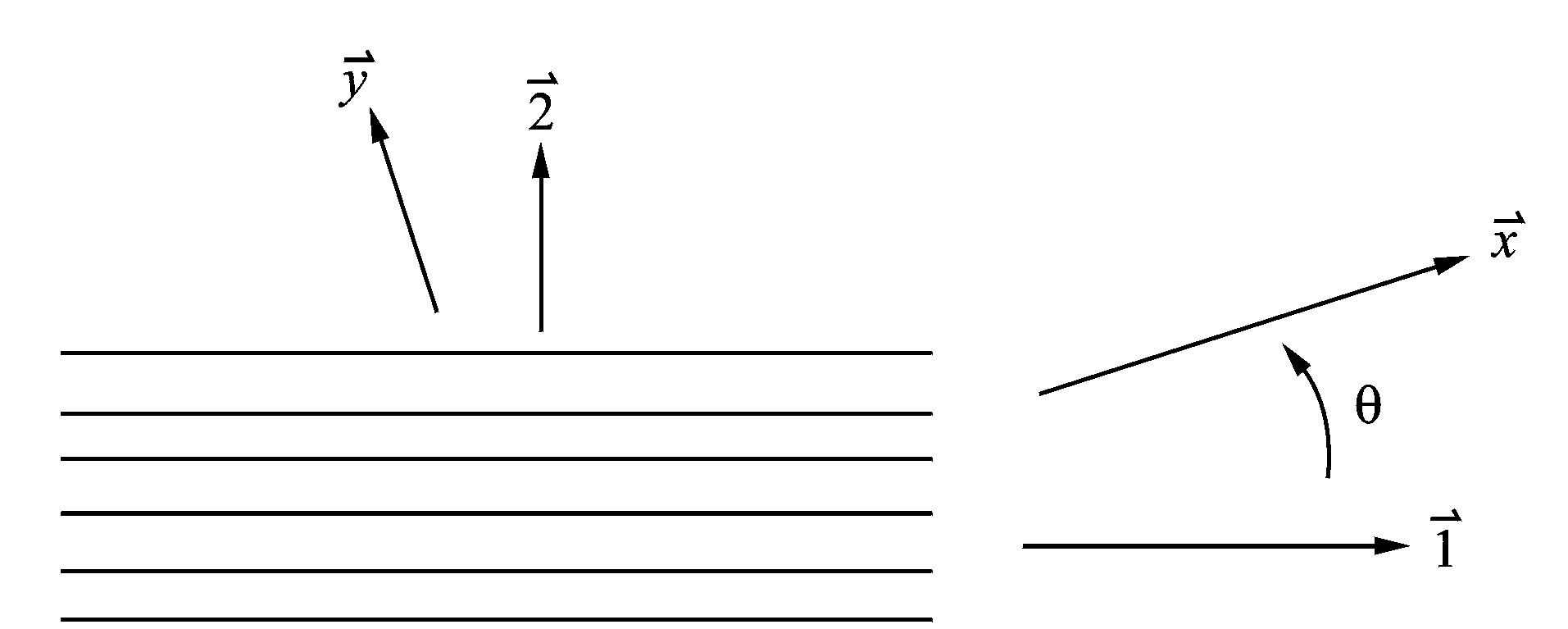

有了以上基本力学参数后,代入式(11,12) ,当大梁带铺层与纵向(1方向)呈θ角后,如图 3所示,可以计算得到其实际的弹性模量和剪切模量

| ${{E}_{x}}\left( \theta \right)=\frac{1}{\frac{{{\cos }^{4}}\theta }{{{E}_{1}}}+\frac{{{\sin }^{4}}\theta }{{{E}_{2}}}+{{\cos }^{2}}\theta {{\sin }^{2}}\theta \left( \frac{1}{{{G}_{12}}}-2\frac{{{v}_{12}}}{{{E}_{2}}} \right)}$ | (11) |

| ${{G}_{xy}}\left( \theta \right)=\frac{1}{4{{\cos }^{2}}\theta {{\sin }^{2}}\theta \left( \frac{1}{{{E}_{1}}}+\frac{1}{{{E}_{2}}}+\frac{{{v}_{12}}}{{{E}_{2}}} \right)+\left( \frac{{{\cos }^{2}}\theta -{{\sin }^{2}}\theta }{{{G}_{12}}} \right)}$ | (12) |

|

图 3 大梁带纤维方向与纵向夹角示意 Figure 3 Roving ply angle relative to longitudinal |

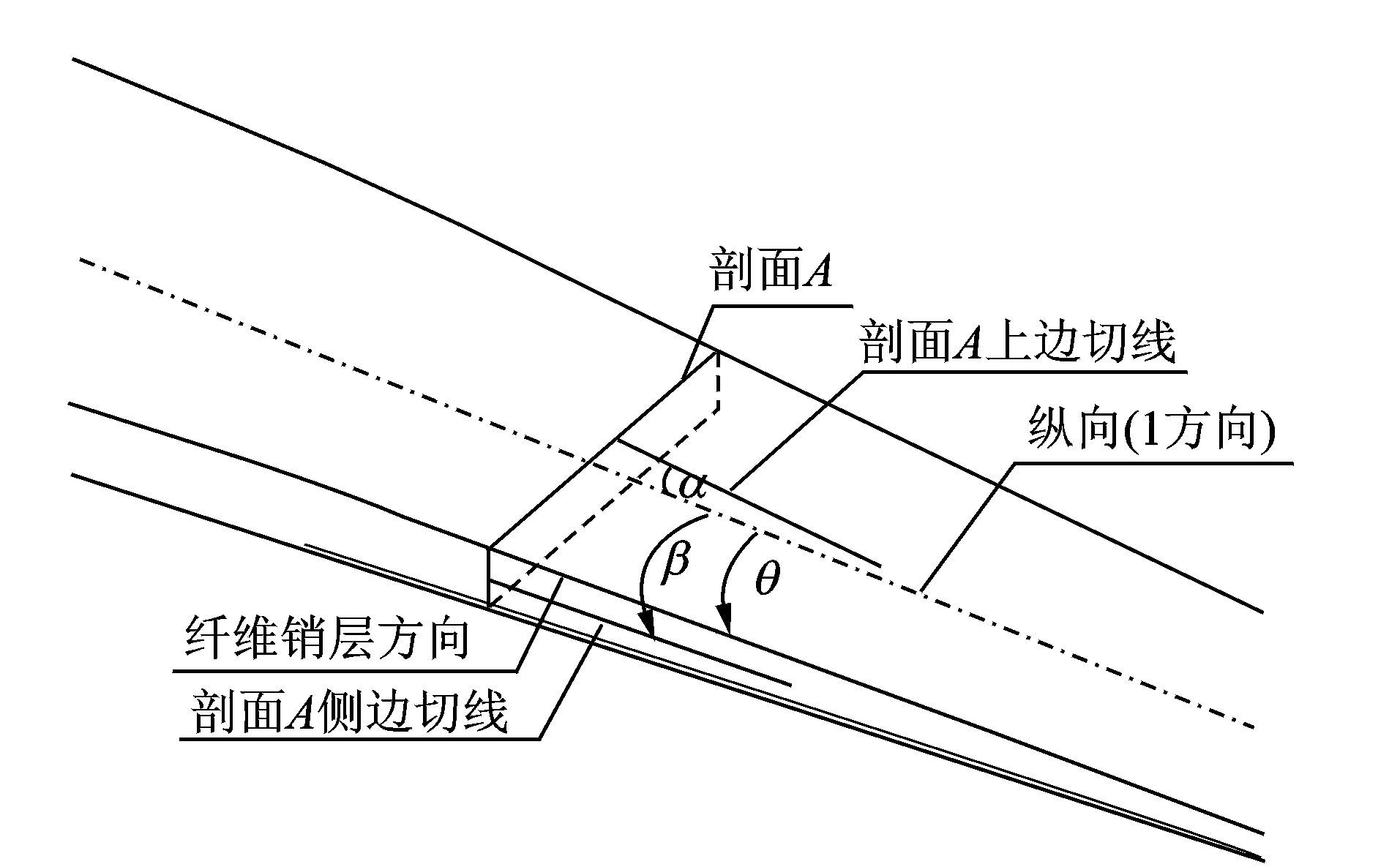

本文选取某柔性梁作为算例,结构如图 4所示,其中柔性梁的各个剖面的θ不是常数,具体求解如下

| $\theta =\arccos \left( \cos \alpha \times \cos \beta \right)$ | (13) |

式中:α为纤维与柔性梁上、下翼面的夹角;β为纤维与柔性梁侧面的夹角。

|

图 4 柔性梁剖面纤维铺层角度示意 Figure 4 Fiber ply angle of flexbeam section |

3 柔性梁刚度试验原理

试验需测试的项目为:挥舞刚度、摆振刚度及扭转刚度[9]。试验采用应变片粘贴方式,在柔性梁各被测剖面处粘贴挥舞、摆振的应变片。

3.1 挥舞弯曲刚度测试[10]柔性梁中央区域固支,在柔性梁加载位置(0.8R,R为尾桨半径)处 ,使用专用翼型夹具将其夹紧,通过夹具在柔性梁轴线位置上施加垂向力。柔性梁弦平面水平放置,对于不同的测量剖面,调整旋转工作盘以保证被测剖面的弦线处于水平状态。

在加载点位置,利用砝码块加载,载荷级数为5级。试验时,将两组平行应变片组成全桥,测量各级载荷下的输出微应变值。

| $E{{J}_{\xi }}=\frac{Mh}{\varepsilon }=\frac{PLh}{\varepsilon }$ | (14) |

式中:M为弯矩;P为施加的载荷;L为被测剖面到加载剖面之间的距离;h为上下表面应变片间距离的平均值;ε为拉压应变之和。

3.2 摆振弯曲刚度测试柔性梁中央区域固支,在柔性梁加载位置(0.8R)处,使用专用翼型夹具将其夹紧,通过夹具弦向加载。柔性梁弦平面垂直固定,前缘向上、后缘向下,调整旋转工作盘以保证被测剖面弦平面与水平面垂直。

在加载点位置,利用砝码块加载,载荷级数为5级,试验时,选取4个平行应变片(其中2片受拉,2片受压)组成全桥进行测量。

对多次应变测量结果取其平均值,将应变值除以2,按式(14) 计算柔性梁各级载荷下的摆振弯曲刚度,然后求刚度平均值,得到对应剖面的摆振刚度值。

3.3 扭转弯曲刚度测试柔性梁扭转刚度测试时,柔性梁桨毂连接端弦平面水平固定,保证扭矩作用剖面处于水平状态。在柔性梁加载位置(0.8R)处施加扭矩,在被测剖面左右20 mm处各布置两个激光位移测量传感器(传感器分布在柔性梁中心线的两侧),用于测量各级力偶矩作用下的位移值。

在外力偶矩Mφ作用下,测量距被测剖面左右各20 mm处两个剖面的扭转变形,并计算得出两个剖面之间的相对扭转角Δφ,算出柔性梁单位长度的相对扭转变形Δφ/Δγ,然后利用式(15) 计算出距被测剖面左右20 mm处两剖面间的平均扭转刚度,将其作为被测剖面的扭转刚度GJφ,表达式为

| $G{{J}_{\varphi }}=\frac{PL}{\Delta \phi /\Delta \gamma }$ | (15) |

式中:P为力偶值;L为两个载荷之间的距离;Δγ为被测剖面之间的距离;ΔΦ为被测剖面之间的扭转角。

4 柔性梁刚度计算与测试结果对比 4.1 挥舞和摆振刚度对比本文对柔性梁刚度进行2种状态的计算,将修正前、后的挥舞刚度计算值与试验值[11]进行对比(见表 3),及修正前、后的摆振刚度计算值与试验值[11]进行对比(见表 4)。

| 表 3 修正前、后挥舞刚度计算值和测试值对比 Table 3 Comparison of calculated and test results of flexbeam flap stiffness |

| 表 4 修正前、后摆振刚度计算值和测试值对比 Table 4 Comparison of calculated and test results of flexbeam lag stiffness |

(1) 大梁带模量每个剖面都选用E=100 000 MPa。

(2) 大梁带模量修正,即按表 2所列不同剖面不同模量来计算刚度。

从表 4数据可以得到:

(1) 摆振和挥舞刚度测试平均值与修正前计算值的偏差基本都是负偏差,除个别剖面外,偏差都在-10%以内。

(2) 摆振和挥舞刚度测试平均值与修正后计算值的偏差基本都是正偏差,且偏差都在4%以内。模量修正后的计算值与实测值更为吻合。

4.2 扭转刚度对比BCAD软件自带的扭转刚度计算主要适用于薄壁盒腔结构,如常规桨叶的铺层结构。而全叠层铺层结构的复合材料截面扭转刚度计算比较繁琐,计算结果和实际测量的结果符合性不好,因此,柔性梁的扭转刚度采用如下经验公式计算得到[12]

| $GJ=\sum{{{b}_{i}}h_{i}^{3}}$ | (16) |

式中:η为截面形状修正系数;G为截面材料的等效剪切模量;bi为截面的各组成部分的宽度;hi为截面的各组成部分的高度。

分别采用BCAD和经验公式计算柔性梁扭转刚度,并与测试值进行对比(见表 5)。从表 5数据可以看出:对于柔性梁这种全叠层复合材料铺层的结构,BCAD自带的扭刚计算偏差太大,而经验公式计算的偏差基本在10%以内,满足工程需要。

| 表 5 BCAD和经验公式扭转刚度计算值和测试值对比 Table 5 Comparison of calculated and test results of flexbeam torsion stiffness |

5 柔性梁刚度对尾桨动力学和载荷的影响 5.1 柔性梁刚度对尾桨动力学的影响 5.1.1 柔性梁刚度对尾桨动特性影响

为了判断柔性梁结构参数对尾桨动特性和气弹稳定性的影响,本文计算了5种不同柔性梁刚度的尾桨动特性和气弹稳定性,这5种结构参数是柔性梁理论刚度以及在此基础上分别将柔性梁刚度增加10%,20%及减少10%,20%计算结果,如表 6所示。

| 表 6 尾桨动特性结果 Table 6 Dynamic characteristics of tail rotor |

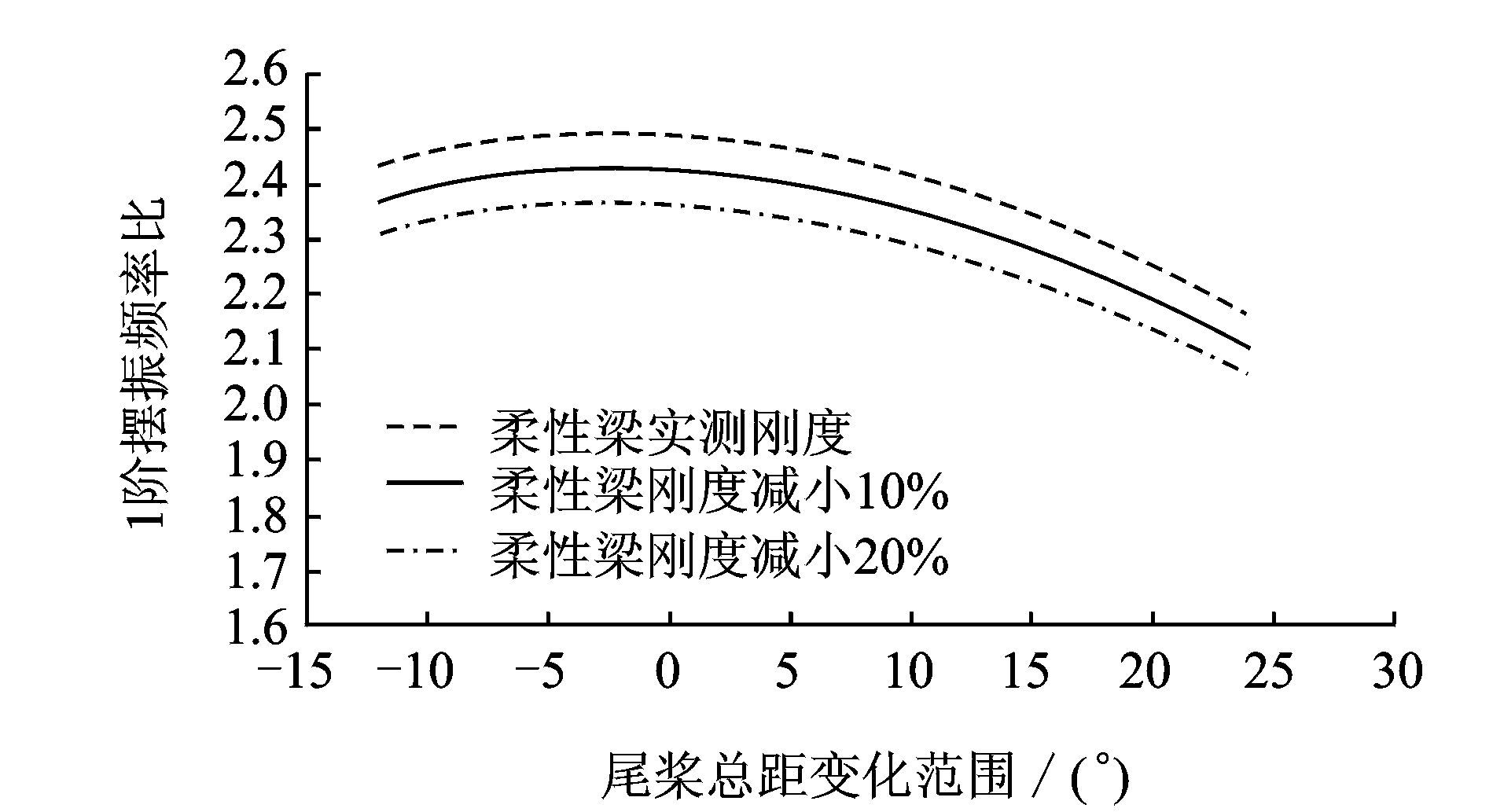

由表 6可见,柔性梁刚度变动对低阶动力学特性有较大影响,假如柔性梁刚度计算值偏小10%或20%,则摆振1阶频率在大总距下与2Ω接近甚至重合(图 5),极大地影响了柔性梁的结构设计结果。

|

图 5 1阶摆振频率随总距变化曲线 Figure 5 First-order lag frequency changing with collective pitch |

5.1.2 柔性梁刚度对气弹稳定性影响

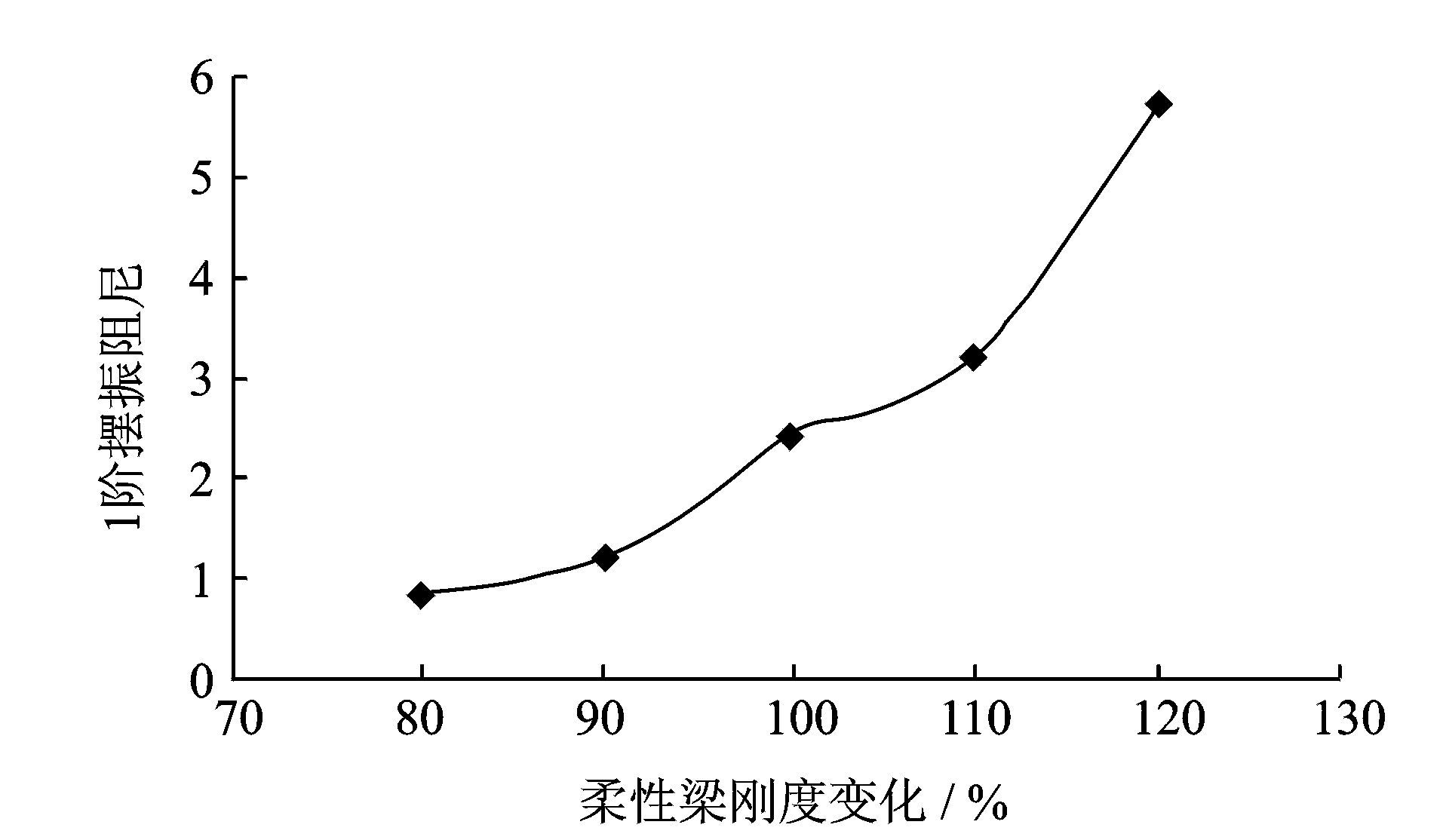

针对摆振刚硬无轴承尾桨,通过气弹稳定性计算,分析尾桨在某使用总距下或某使用尾桨转速下,是否会出现气弹耦合不稳定现象。由于1阶摆振模态的气动阻尼最小,因此1阶摆振最容易出现不稳定现象,所以在气弹稳定性分析中最为关注此模态。

本文计算了某尾桨1阶摆振阻尼随柔性梁的刚度变化趋势(图 6),得知随着摆振刚度的增加1阶摆振阻尼有明显的增加,也就是说增加无轴承尾桨的摆振刚度可以提高尾桨的气弹稳定性。

|

图 6 1阶摆振阻尼随柔性梁刚度变化 Figure 6 First-order lag damp changing with beam stiffness |

5.2 柔性梁刚度对尾桨载荷影响

目前,多个软件的计算结果表明[13],桨叶挥舞弯矩的计算结果较为准确,而摆振弯矩和扭转力矩的计算结果与实测结果相差较大,原因在于桨叶的挥舞刚度较低,挥舞固有频率远远低于气动载荷中的高频成分,气弹耦合程度较低。制约摆振弯矩和扭转力矩载荷计算精度的因素是扭转响应的求解。扭转响应直接影响桨叶的有效攻角,而有效攻角决定了桨叶截面的气动力。因此,桨叶和柔性梁的扭转刚度是载荷计算扭转动力学方程中的关键因素。另外,柔性梁扭转刚度计算的准确性还影响到拉杆载荷和尾桨助力器作动筒行程的设计。因此,柔性梁刚度计算的准确性很大程度决定了尾桨载荷的准确性。

6 结论(1) 基于Halpin-Tsai等公式对材料模量进行修正,采用桨叶专用软件BCAD对柔性梁的刚度(除扭转刚度)进行计算,扭转刚度采用经验公式进行计算,计算结果与实测结果吻合度很好。该材料模量修正方法同样适用同类桨叶结构参数计算软件。

(2) 柔性梁刚度计算的准确性将对无轴承旋翼/尾桨的动特性和稳定性有较大影响,特别是低阶频率和低阶阻尼。

| [1] |

夏双满, 张体磊, 王华明.基于VABS的复合材料柔性梁剖面刚度计算与分析[C]//第26届全国直升机年会.西安: [s.n.],2010. Xia Shuangman, Zhang Tilei, Wang Huaming. Calculation and analysis for cross section rigidity of the composite material flexible beam based on VABS[C]//The Chinese 26th Helicopter Annual Meeting. Xi′an: [s.n.], 2010. |

| [2] | Fung Y C. An introduction to the theory of aeroelasticity[M]. New York: Dover Publication Inc, 1993 . |

| [3] | Bauchau O A. A beam theory for anisotropic materials[J]. Journal of Applied Mechanics , 1985, 52 (2) : 416–422. DOI:10.1115/1.3169063 |

| [4] | Giavotto V, Borri M, Mantegazza P, et al. Anisotropic beam theory and applications[J]. Computer Structures , 1983, 16 (1/2/3/4) : 403–413. |

| [5] | Hodges D H, Atilgan A R, Cesnik C E S, et al. On a simplified strain energy function for geometrically nonlinear behavior of anisotropic beams[J]. Composites Engineering , 1992, 2 (5/6/7) : 513–526. |

| [6] | Yu Wenbin, Hodge D H, Volovoi V, et al. On Timoshenko-like modeling of initially curved and twisted composite beams[J]. International Journal of Solids and Structure , 39 (19) : 5101–5121. DOI:10.1016/S0020-7683(02)00399-2 |

| [7] |

向锦武, 张晓谷, 赵翔.

直升机旋翼桨叶截面刚度的有限元计算[J]. 航空动力学报 , 1998, 13 (2) : 206–224.

Xiang Jinwu, Zhang Xiaogu, Zhao Xiang. A calculation of cross-sectional stiffness of composite helicopter blade[J]. Journal of Aerospace Power , 1998, 13 (2) : 206–224. |

| [8] | David N S. Optimized composite flexbeam for helicopter rotors[P].United States: 5738494,1998-04-14. |

| [9] |

熊绍海.某尾桨柔性梁刚度试验任务书[R]. RFTX641G6008C01.景德镇:[s.n.],2012. Xiong Shaohai. Stiffness tests specification of the tail rotor flexbeam[R]. RFTX641G6008C01. Jingdezhen:[s.n.], 2012. |

| [10] |

陈淑平.某尾桨柔性梁刚度试验大纲[R].TP X641G6003C01. 景德镇:[s.n.], 2012. Chen Shuping. Stiffness tests programs of the tail rotor flexbeam[R]. TP X641G6003C01. Jingdezhen:[s.n.], 2012. |

| [11] |

陈淑平.某尾桨柔性梁刚度测试报告[R].TR X641G6002C01. 景德镇:[s.n.], 2012 Chen Shuping. Stiffness tests report of the tail rotor flexbeam[R]. TR X641G6002C01. Jingdezhen:[s.n.],2012. |

| [12] |

熊绍海, 胡和平, 陈伏船. 无轴承旋翼柔性梁专利技术分析[C]//第24届全国直升机年会.烟台: [s.n.], 2008. Xiong Shaohai, Hu Heping, Chen Fuchuan. The analysis of bearingless rotor flexbeam[C]// The Chinese 24th Helicopter Annual Meeting. Yantai:[s.n.],2008. |

| [13] |

王浩文,高正.直升机动力学计算发展概况[C]//第16届全国直升机年会.上海: [s.n.], 2000. Wang Haowen, Gao Zheng. The development of helicopter dynamic calculation[C]// The Chinese 16th Helicopter Annual Meeting. Shanghai:[s.n.],2000. |

2016, Vol. 48

2016, Vol. 48