自动倾斜器是直升机操纵系统的重要组成部件,旋翼的总距及周期变距操纵都要通过它来实现。自动倾斜器轴承是操纵过程中的重要承力组件,一般采用四点接触球轴承。由于直升机操纵系统结构的独特性,自动倾斜器轴承在直升机上并没有备份,一旦该轴承发生故障,将产生严重的后果。因此,自动倾斜器轴承故障诊断研究对提高直升机的可靠性和安全性具有重要意义。

目前滚动轴承的故障检测主要是基于振动分析、噪声分析、温度分析、油液分析和声发射诊断等[1-2]。其中振动分析是通过安装在轴承座或箱体上的振动传感器获取轴承的振动信号,轴承的振动频率、振动幅值和振动随时间转速的变化等特征对早期潜在或已有的故障进行分析判断,具有较高的精确性。该方法具有测试与处理简单,诊断结果直观可靠等优点,在研究中被普遍采用。

轴承在旋转机械中广泛应用,国内外学者对轴承故障的诊断方法也进行了大量的研究。20世纪80年代,西科斯基公司开始研究尾传动系统支撑轴承的故障诊断,在1997年利用能量对数倒谱分析和振幅解调包络分析等方法对自动倾斜器轴承进行了研究[3-4]。2003年,瑞典斯凯孚公司正式对外发布了一款软件SKF InsightTM,用于监测轴承的运行状态。中国国内的江苏大学[5-6],大连理工大学[7],国防科技大学[8]也进行了相关的轴承故障诊断研究。

本文对某型直升机的自动倾斜器轴承故障诊断进行了研究,通过故障植入试验获取了自动倾斜器轴承的振动数据,采用小波包去噪方法对振动数据进行滤波,并提取轴承振动数据的信号特征,把多个信号特征作为神经网络的输入,采用BP神经网络和RBF神经网络分别对自动倾斜器轴承故障进行诊断,获得了较高的轴承故障诊断率。

1 自动倾斜器轴承的故障模式及特征频率 1.1 自动倾斜器轴承的故障模式滚动轴承失效可分为两大类:一是运动失效,表现为滚动轴承无法正常运转,出现断裂、剥落;二是精度失效,表现为滚动轴承虽然还能继续运转,但已失去应有的精度,只能报废。失效的形式主要有以下几种[9]:(1) 接触疲劳失效;(2) 塑性变形失效;(3) 磨损失效;(4) 断裂失效;(5) 轴承烧伤;(6) 游隙变化失效;(7) 腐蚀;(8) 胶合。

滚动轴承是机械中的易损元件,据统计,旋转机械的故障有30%是由轴承引起的,且在滚动轴承损坏失效中90%来自内环和外环的故障。实际生产中滚动轴承的失效往往不是单一的形式,而是某几种失效形式的复合和转化。轴承发生损坏后,振动信号会发生较大变化,可通过对轴线振动信号的检测和分析,对自动倾斜器轴承进行故障诊断。

1.2 自动倾斜器轴承的故障特征频率轴承工作过程中,当轴承存在损伤时,损伤点会与轴承其他部件进行撞击,形成减幅振荡,此振荡频率称为滚动轴承的故障特征频率。轴承故障可以通过故障特征频率来判断,并可以判定故障位置。这也是对滚动轴承进行故障判断的理论依据。轴承故障频率的计算公式如下[10]

内环故障频率BPFI

| $BPFI=\frac{{{N}_{b}}}{2}{{f}_{s}}[1+\frac{d}{D}cos\alpha ]$ | (1) |

外环故障频率BPFO

| $BPFO=\frac{{{N}_{b}}}{2}{{f}_{s}}[1-\frac{d}{D}cos\alpha ]$ | (2) |

滚珠故障频率BSF

| $BSF=\frac{D}{2d}{{f}_{s}}[1-{{\left( \frac{d}{D} \right)}^{2}}co{{s}^{2}}\alpha ]$ | (3) |

式中:fs=3.65 Hz为旋转频率;Nb=95为滚珠数;d=9.525 mm为滚珠直径;α=30°为接触角;D=374.326 mm为轴承节径。若在滚动轴承振动信号的频谱中存在上述特征频率成份或者倍频,就可以推断出滚动轴承出现了相应的故障。

2 自动倾斜器轴承的故障信号特征提取在真实直升机上,自动倾斜器轴承故障引起的振动信号相对机体本身的振动信号是弱信号。因此,本文采用小波包去噪的方法,对原始数据进行滤波,然后对滤波后的数据进行特征信号提取。

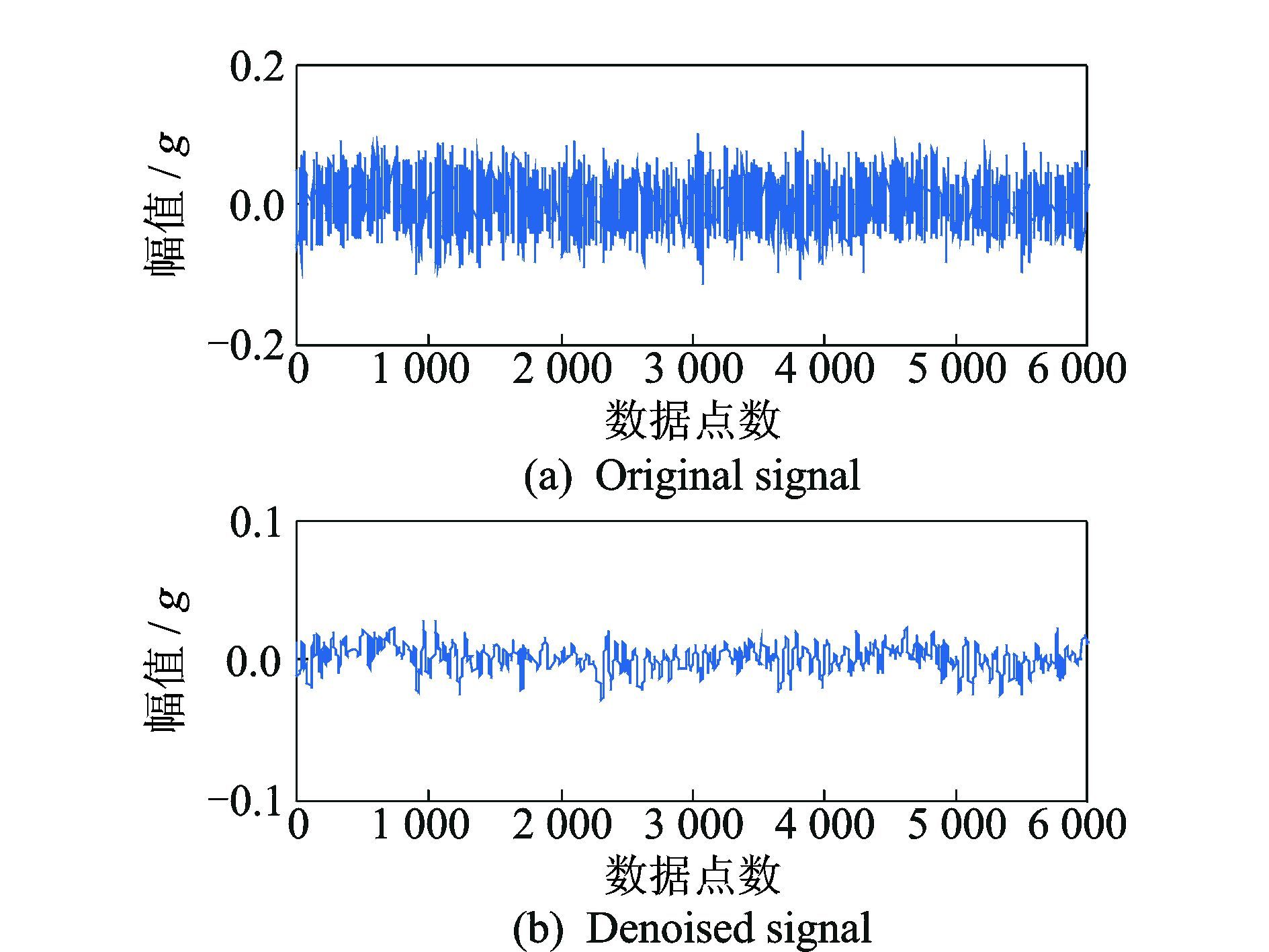

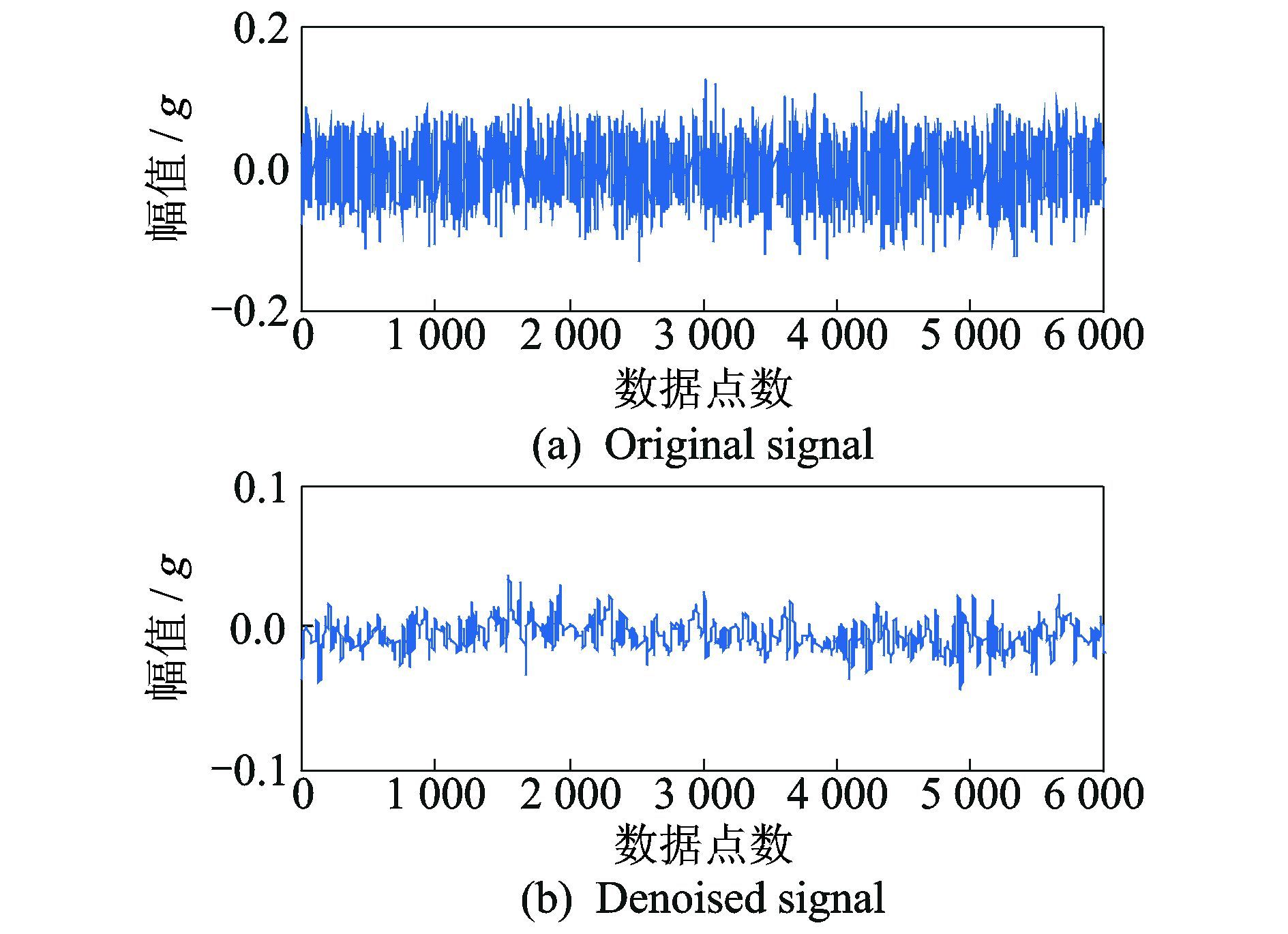

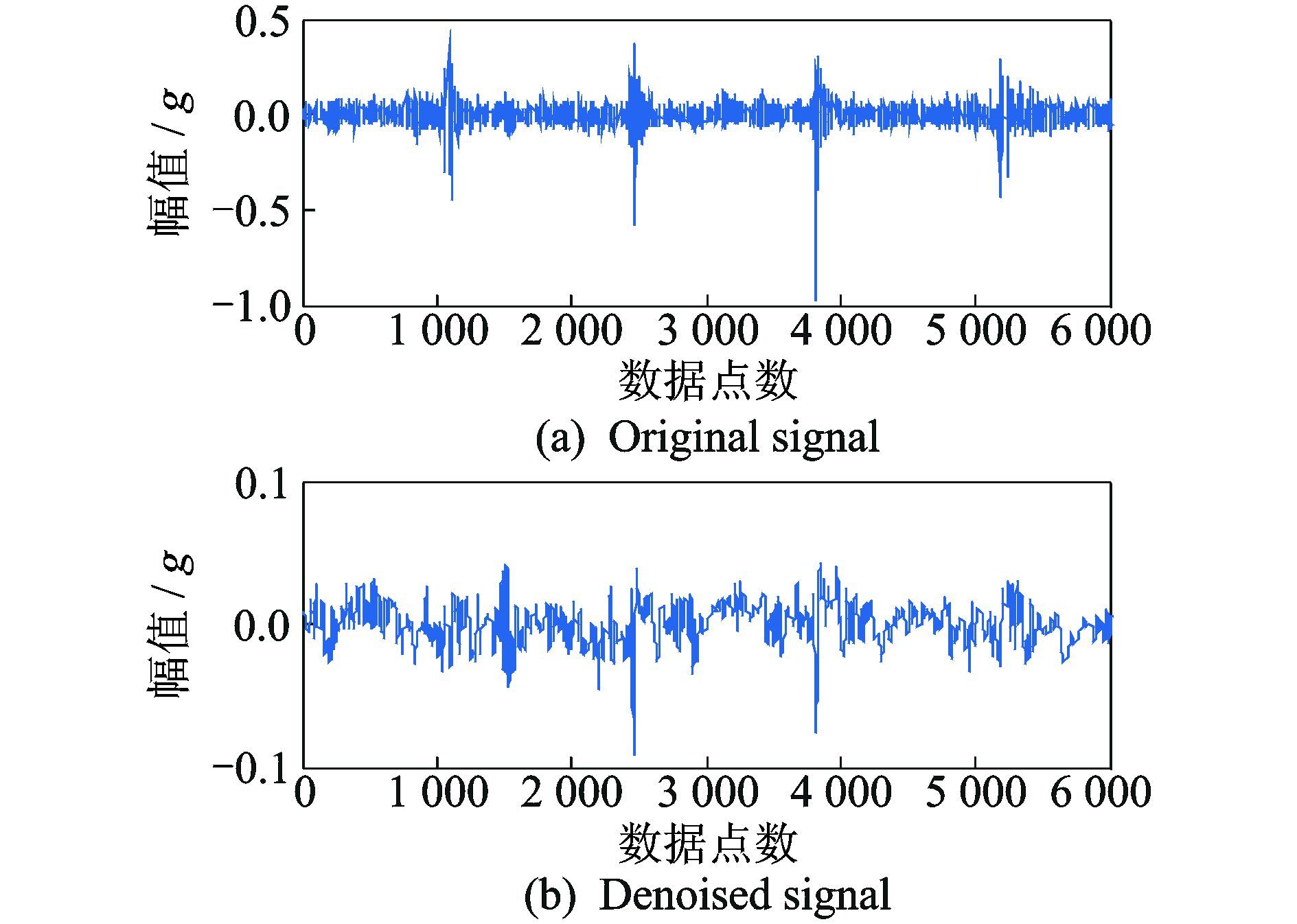

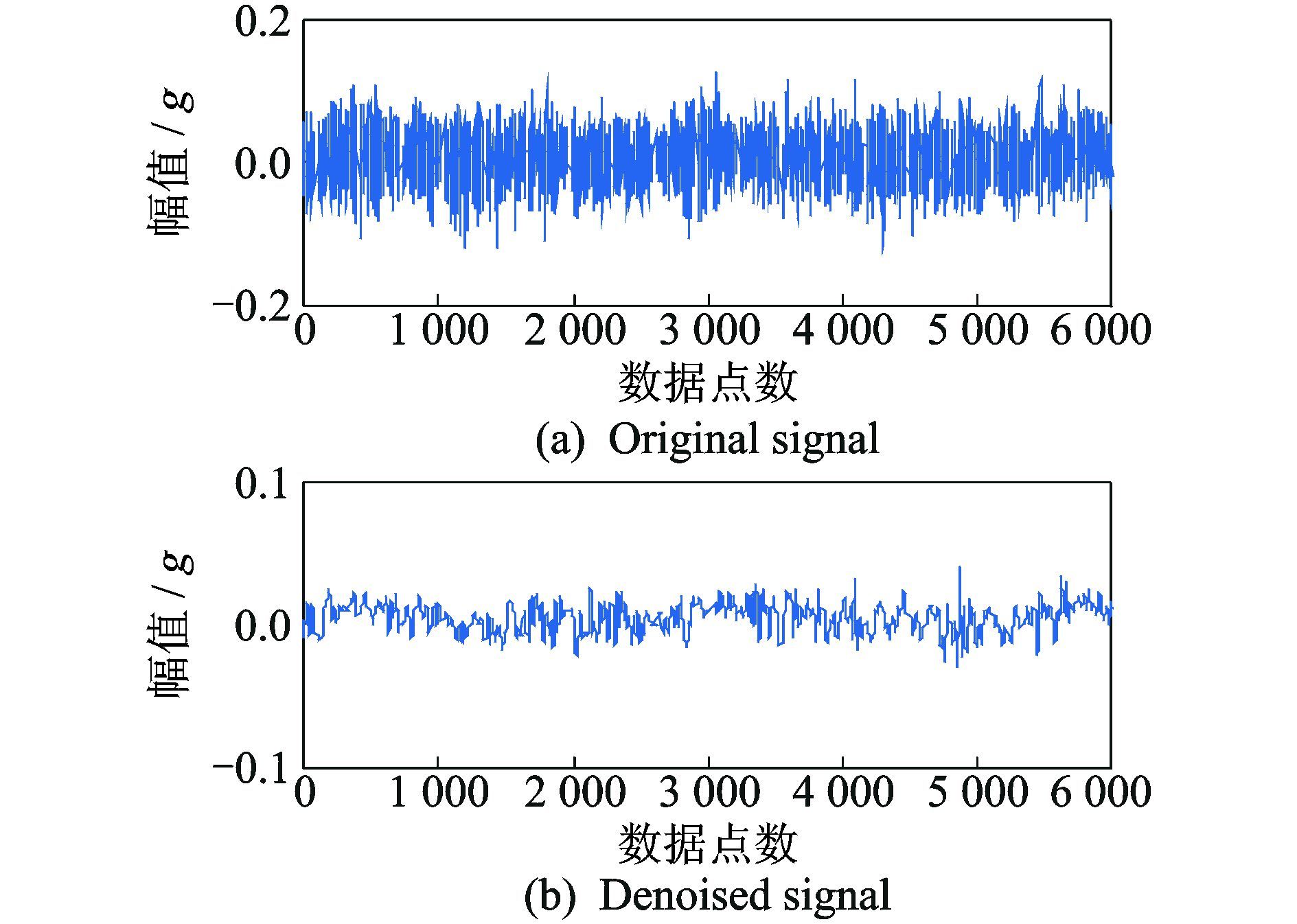

2.1 轴承振动数据滤波本文采用MATLAB中的sym4小波基,进行4层小波包分解,并对原始信号进行滤波。自动倾斜器轴承故障信号滤波前后的数据如图 1~4所示。

|

图 1 正常状态振动数据滤波 Figure 1 Vibration data smoothing in normal state |

|

图 2 内圈故障振动数据滤波 Figure 2 Vibration data smoothing under inner race fault |

|

图 3 外圈故障振动数据滤波 Figure 3 Vibration data smoothing under outer ring fault |

|

图 4 滚珠故障振动数据滤波 Figure 4 Vibration data smoothing under rolling ball fault |

2.2 基于EMD的二维熵谱故障特征提取

本文采用振动信号的二维熵谱故障特征作为神经网络的输入。二维谱熵用于轴承的故障特征提取,表征故障信号的频谱分布特征,能量集中程度以及能量集中位置,符合故障特征选择的原则。对振动信号x(i)进行分解

| $x\left( i \right)=\sum\limits_{n=1}^{m}{\left( IM{{F}_{n}}\left( i \right)+{{r}_{n}}\left( i \right) \right)}$ | (4) |

对固态模式函数IMFn(i)(n=1,2,…,m)个分量,一般取前4个做傅里叶变换可以得到对应的幅度谱$I\hat{M}F$n(k)(k=1,2,…,N),令qnk=$I\hat{M}F$n/$\sum\limits_{j=1}^{N/2}{I\hat{M}F}$(j)(n=1,2,3,4) ,q(k)反映了单边幅值谱在整个频谱图总能量中所占的比例,则该故障振动信号的谱商定义为

| ${{H}_{n}}\left( X \right)=\sum\limits_{k=1}^{N/2}{{{q}_{n}}\left( k \right)}log{{q}_{n}}\left( k \right)n=1,2,3,4$ | (5) |

由式(5) 可知谱熵最小为零,白噪声谱最大,为log(N/2) 。为了使长度不同的信号的谱熵有可比性,对谱熵进行归一化处理,定义相对谱熵为

| ${{H}_{r,i}}\left( X \right)=H\left( X \right)/log\left( N/2 \right){{H}_{r,i}}\in \left( 0,1 \right)i=1,2,3,4$ | (6) |

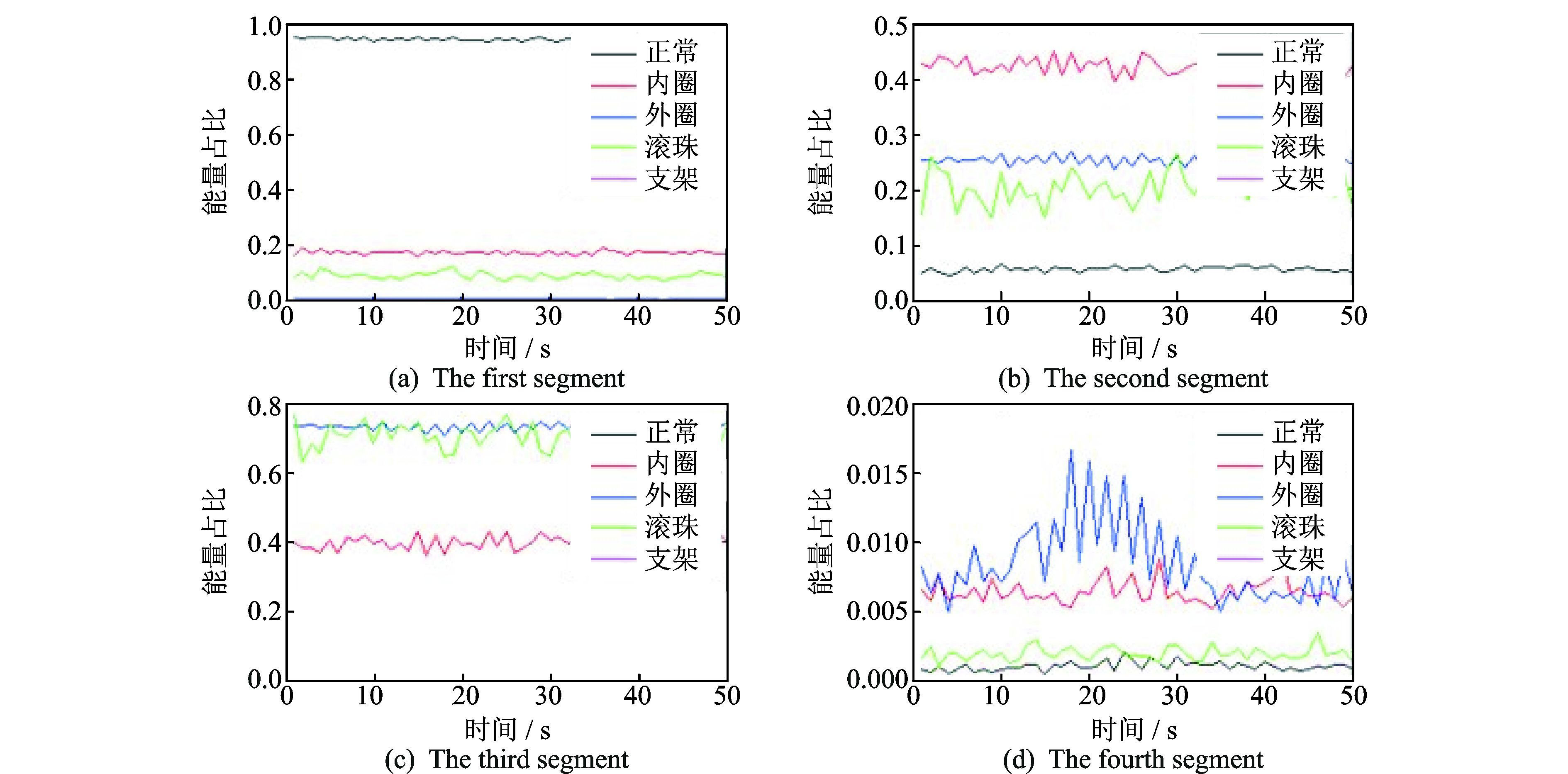

对自动倾斜器轴承不同故障状态下的数据进行分析,其功率谱分段能量的占比如图 5所示。

|

图 5 轴承振动的功率谱分段能量 Figure 5 Power spectrum segmentation energy of bearing vibration |

3 自动倾斜器轴承故障诊断方法

对自动倾斜器轴承故障采用BP神经网络和RBF神经网络进行故障诊断。首先,确定BP和RBF神经网络的输入特征个数和期望输出参数。由于神经网络的诊断速度和诊断精度与每种故障特征的个数和故障特征的可靠性和敏感度有着直接的关系,因此,神经网络设计前必须按照一定的原则,选取一些对故障模式分类比较敏感和可靠的特征作为神经网络的输入特征;而期望输出参数的设计必须与故障的类型相对应。

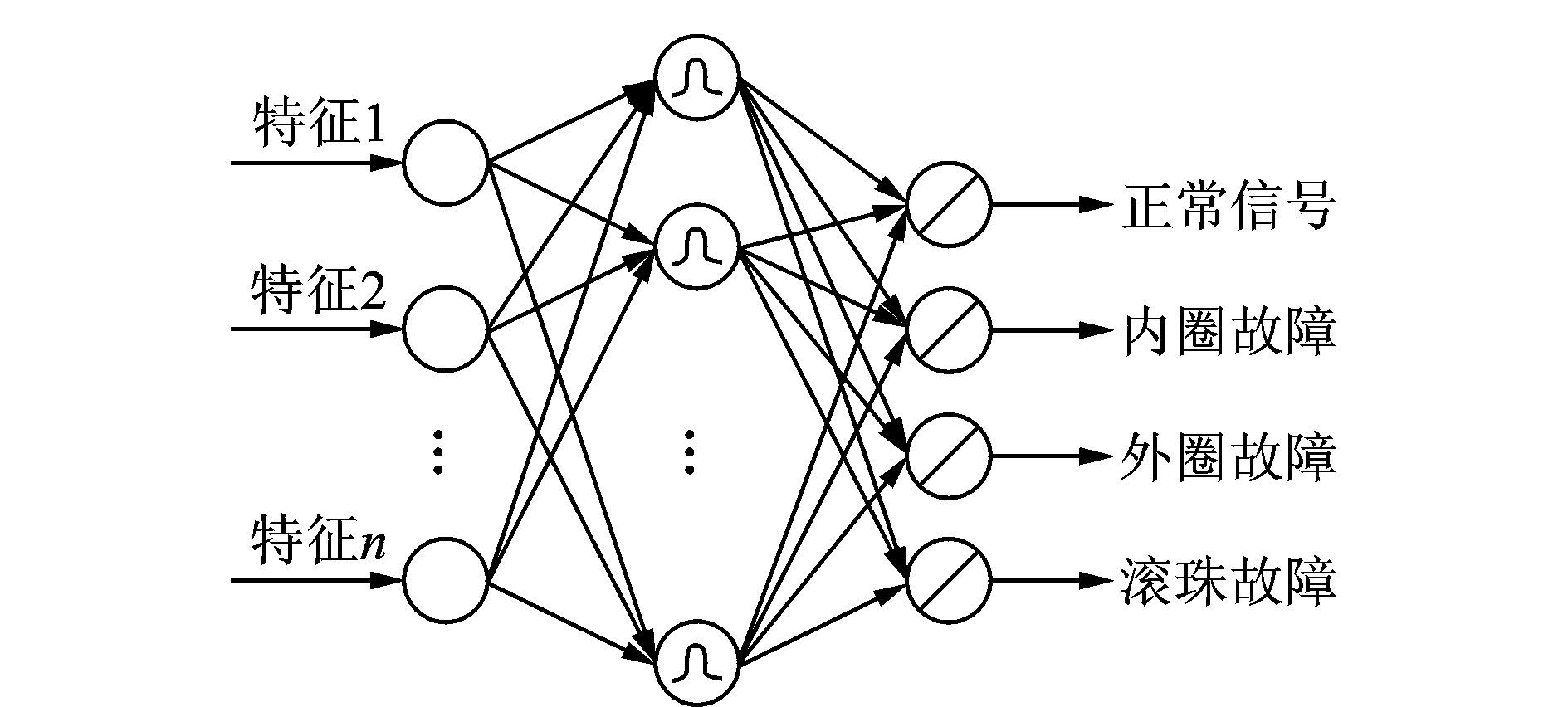

(1) BP神经网络设计

本文采用3层BP神经网络用于自动倾斜器轴承故障诊断,其结构如图 6所示。BP神经网络[11-12]输入层的神经元数为n个特征,根据大量实验,可得隐层神经元个数为2n+1,再根据故障类型,确定输出层的神经元个数为4。

|

图 6 BP神经网络结构图 Figure 6 Network structure diagram of BP neural network |

此BP神经网络的隐层神经元激励函数为正切Sigmoid函数,其表达式为f(x)=$\frac{2}{1+{{e}^{-2x}}}-1$,输出层神经元的激励函数为线性函数,其表达式为g=kx。

BP神经网络的学习(即权值和阈值的调整)采用误差反向传播算法。在标准的BP算法中,网络的权值和阈值通常沿着网络误差变化的负梯度方向进行调整,最终使网络误差达到极小值或最小值,即在这一点的梯度为零。

综合考虑各种快速BP算法的特点、样本点集的复杂度及规模等因素,选择了收敛速度快、误差小,并适合于函数拟合的LM算法作为残缺数据修补的BP神经网络学习算法。

(2) RBF神经网络设计

RBF神经网络[11-12]是一种局部逼近网络,它对于输入空间的某个局部区域,只有少数几个权值影响网络的输出。对于每个输入输出数据对,只有少量权值需要进行调整,因此网络的学习速度大大加快,同时具有很强的非线性映射能力,从理论上说,它能以任意精度逼近连续函数及其各阶导数。

RBF神经网络通常包括输入层、隐层和线性输出层,如图 7所示。输入矢量从输入层不经过加权直接映射到径向基隐层空间,对基函数的参数进行调整,为非线性变换,从隐层到输出层,对权值进行修正,为线性变换。

|

图 7 RBF神经网络的网络结构图 Figure 7 Network structure diagram of RBF neural network |

RBF为中心对称的标量函数。最常用的RBF是高斯基函数

| $\varphi \left( x \right)=exp(-\frac{||x-{{t}^{2}}||}{2{{\sigma }^{2}}})$ | (7) |

式中:x

在RBF神经网络中有3组可调参数:隐层径向基函数中心ti,方差σ和输出层权值ω向量。中心ti的选择对网络的影响最大,常用的选择策略有:随机选择固定中心、中心自组织选择、监督中心选择、正交最小选择等。中心ti和方差σ选定后,由于输出层是线性单元,它的网络权值可通过求解式(7) 获得,具体如下

| $\left[ \begin{matrix} {{\varphi }_{11}} & {{\varphi }_{12}} & \ldots & {{\varphi }_{1M}} \\ {{\varphi }_{21}} & {{\varphi }_{22}} & \ldots & {{\varphi }_{2M}} \\ \vdots & \vdots & \ddots & \vdots \\ {{\varphi }_{N1}} & {{\varphi }_{N2}} & \ldots & {{\varphi }_{NM}} \\ \end{matrix} \right]\left[ \begin{matrix} {{\omega }_{1}} \\ {{\omega }_{2}} \\ \vdots \\ {{\omega }_{M}} \\ \end{matrix} \right]=\left[ \begin{matrix} {{d}_{1}} \\ {{d}_{2}} \\ \vdots \\ {{d}_{N}} \\ \end{matrix} \right]$ | (8) |

式中:φji = exp(-xj -t2i 2σ2),其中xj为第j个样本的输入向量,ti为第i个基函数的中心;N和M分别为样本的数目和隐层神经元数目。

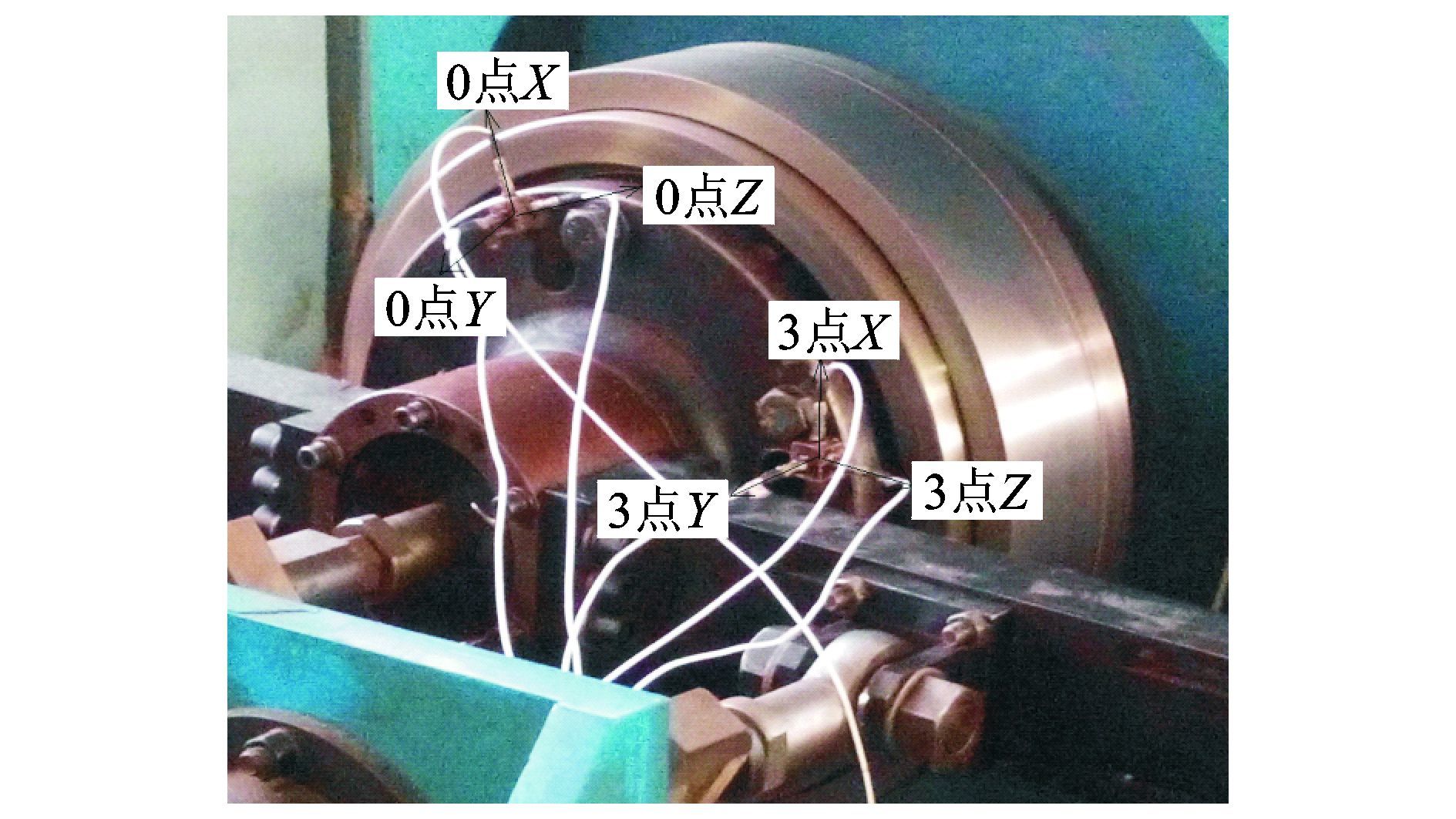

4 自动倾斜器轴承故障植入试验自动倾斜器轴承故障植入试验是研究轴承故障诊断技术的重要手段。试验中所用轴承为某型号直升机的自动倾斜器装机件,轴承故障植入试验在轴承疲劳加载试验机上完成,如图 8所示。

|

图 8 自动倾斜器轴承故障植入试验 Figure 8 Seed fault test of swash-plate bearing |

采用2个三轴加速度传感器,测点分别定在传动轴截面的12点钟方位(0号传感器)和3点钟方位(1号传感器),成90°夹角。三轴传感器的X方向垂直向上,并与旋翼轴垂直;Y方向与旋翼轴平行;Z方向指向水平方向,并与旋翼轴垂直,如图 9所示。

|

图 9 振动传感器的布置 Figure 9 Installation of vibration sensors |

轴承故障植入试验中所涉及的轴承故障规格如表 1所示。轴承故障通过电火花刻蚀技术来实现,设计不同的刻蚀宽度来模拟轴承的损伤。

| 表 1 自动倾斜器轴承故障件试验状态 Table 1 Fault components of swash-plate bearing |

由表 1可知,试验共有10组试验件,每个试验件分别设定在额定载荷的-100%,-75%,-50%,0,50%,75%,100%的载荷下进行轴向加载,模拟自动倾斜器的受载工况。部分故障试验件如图 10~12所示。

|

图 10 内圈故障(试验件4) :槽宽1.5 mm,槽深0.4 mm Figure 10 Inner race fault(Sample 4) : width 1.5 mm,depth 0.4 mm |

|

图 11 外圈故障(试验件7) :槽宽1.5 mm,槽深0.4 mm Figure 11 Outer ring fault(Sample 7) : width 1.5 mm,depth 0.4 mm |

|

图 12 滚珠故障(试验件9) :槽宽1.3 mm,槽深0.4 mm Figure 12 Ball fault(Sample 9) : width 1.3 mm,depth 0.4 mm |

自动倾斜器轴承故障植入试验中所采用的设备为2个三轴加速度传感器,1个光电传感器,1套8通道PXI动态采集系统。试验数据采样率为5 000个/s,每组数据采集时间为6 min。

5 自动倾斜器轴承故障诊断结果分析采用获取的自动倾斜器轴承振动信号的均方根值、平均幅值和功率谱分段能量作为BP神经网络和RBF神经网络的输入,通过对两种神经网络的训练,对自动倾斜器轴承故障进行诊断。由于试验数据量巨大,本文仅列出部分自动倾斜器轴承故障诊断结果。

针对轴承植入故障为宽1.5 mm,深0.4 mm的试验件,经BP神经网络和RBF神经网络诊断后的故障诊断率结果如表 2~7所示。其中,表 2,3给出了0号传感器X向获得的数据经BP神经网络和RBF神经网络进行故障诊断的结果;表 4,5给出了0号传感器Y向获得的数据,经BP神经网络和RBF神经网络进行故障诊断的结果;表 6,7给出了0号传感器Z向获得的数据,经BP神经网络和RBF神经网络进行故障诊断的结果。

| 表 2 0号传感器X向数据BP神经网络故障诊断率(试验件4) Table 2 Fault diagnosis rate of X direction data of NO.0 sensor by BP neural network(Sample 4) |

| 表 3 0号传感器X向数据RBF神经网络的故障诊断率(试验件4) Table 3 Fault diagnosis rate of X direction data of NO.0 sensor by RBF neural network(Sample 4) |

| 表 4 0号传感器Y向数据BP神经网络的故障诊断率(试验件4) Table 4 Fault diagnosis rate of Y direction data of NO.0 sensor by BP neural network(Sample 4) |

| 表 5 0号传感器Y向数据RBF神经网络的故障诊断率(试验件4) Table 5 Fault diagnosis rate of Y direction data of NO.0 sensor by RBF neural network(Sample 4) |

| 表 6 0号传感器Z向数据BP神经网络的故障诊断率(试验件4) Table 6 Fault diagnosis rate of Z direction data of NO.0 sensor by BP neural network(Sample 4) |

| 表 7 0号传感器Z向数据RBF神经网络的故障诊断率(试验件4) Table 7 Fault diagnosis rate of Z direction data of NO.0 sensor by RBF neural network(Sample 4) |

| 表 8 0号传感器Y向数据BP神经网络的故障诊断率(试验件8) Table 8 Fault diagnosis rate of Y direction data of NO.0 sensor by BP neural network(Sample 8) |

| 表 9 0号传感器Y向数据RBF神经网络的故障诊断率(试验件8) Table 9 Fault diagnosis rate of Y direction data of NO.0 sensor by RBF neural network(Sample 8) |

由表 2~7可以看出,BP神经网络和RBF神经网络对0号传感器X,Y,Z三个方向数据的诊断结果中,Y方向数据的结果最好。这是由于振动传感器的Y方向与试验机转动轴平行,同时轴承故障植入试验中的模拟载荷也在轴向进行加载。这表明,传感器的安装位置和方向以及轴承的受载方向将影响自动倾斜器轴承的故障诊断效果,传感器的安装方向应与自动倾斜器受载方向一致。

表 8,9给出了自动倾斜器植入故障为宽1.0 mm,深0.4 mm试验件时,0号传感器Y方向利用BP神经网络和RBF神经网络进行故障诊断的结果。

从表 4,5,8,9的对比可以看出,对于自动倾斜器轴承的正常信号和内圈故障,RBF神经网络诊断率明显高于BP神经网络诊断率,其中正常信号平均故障诊断率高达99%,内圈故障平均诊断率也高达98.5%。对于自动倾斜器轴承的外圈故障,BP神经网络诊断率明显高于RBF神经网络诊断率,外圈故障的平均诊断率达到95%;对于自动倾斜器轴承滚珠故障,BP神经网路和RBF神经网络的故障诊断率都偏低,最高的诊断结果出现在植入故障为宽度1.0 mm时,0号传感器Y向数据,平均诊断率仅达到89.3%。

由上述对比分析可得,自动倾斜器轴承的正常信号、内圈故障及外圈故障的诊断具有很高的诊断率,而滚珠故障的诊断率不高,在植入1.0 mm宽度故障时的滚珠故障平均诊断率最高,但也仅有89.3%。分析认为其原因在于滚动轴承的滚珠不仅随着轴承公转,而且自转。即使滚珠有植入故障,但由于滚珠的自转,不是轴承每转一圈都能采集到滚珠的故障振动数据。同时,两种神经网络都是通过数据训练来获得对故障的诊断,由于滚珠的故障数据出现不规则且具有一定的随机性,导致滚珠故障的诊断率偏低。

6 结论本文论述了利用神经网络对直升机自动倾斜器轴承的诊断方法。对直升机自动倾斜轴承进行了故障植入试验,获取了自动倾斜器轴承的故障振动数据,采用振动信号的均方根值、平均幅值和功率谱分段能量等参数作为BP神经网络和RBF神经网络的输入,通过对两种神经网络的训练,对自动倾斜器轴承故障进行诊断。对试验数据和诊断结果进行分析,总结如下:

(1) 振动传感器的安装位置和方向,以及轴承的受载方向将影响自动倾斜器轴承的故障诊断效果。实际装机中采用单轴振动传感器,振动传感器的安装方向应与自动倾斜器受载方向一致。

(2) 对于自动倾斜器轴承的正常信号和内圈故障,RBF神经网络的诊断率明显高于BP神经网络的诊断率,其中正常信号平均故障诊断率高达99%,内圈故障平均诊断率也高达98.5%。

(3) 对于自动倾斜器轴承的外圈故障和滚珠故障,BP神经网络的诊断率明显高于RBF神经网络的诊断率,外圈故障的平均诊断率达到97%。

(4) 而对于自动倾斜器轴承滚珠故障,BP神经网络和RBF神经网络的故障诊断率都偏低(对于Y向数据,BP神经网络诊断率最高为89.3%,最低为65.3%;RBF神经网络诊断率最高为70.0%,最低为46.4%)。由于滚动轴承的滚珠不仅随着轴承公转,而且自转,因此滚珠故障振动数据的出现具有一定的随机性,导致滚珠故障的诊断率偏低,需要进一步开展研究。

| [1] | Harris T A, Kotzalas M N. Rolling bearing analysis essential concepts of bearing technology[M]. New York: CRC Press Inc, 2007 . |

| [2] |

陈夔蛟.基于振动信号的滚动轴承故障诊断研究[D].西安:西安电子科技大学,2011. Chen Kuijiao. Study on ball bearing fault diagnosis based on vibration signals [D]. Xi′an: Xidian University, 2011. |

| [3] | Keller J A. Swashplate bearing monitoring with US Army and US Army National Guard VMEP[C]//Fourth DTSO International Conference on Health and Usage Monitoring. Australia: DST-Group, 2005. |

| [4] | Battat M, Kogan G, Kushnirsky A, et al. Detection of CH-53 swashplate bearing deformation-From a 3D dynamic model to diagnostics[C]//Annual Conference of the Prognostics and Health Management Society 2013. New Orleans, LA:[s.n.], 2013. |

| [5] |

崔玉敏.基于振动信号非线性方法的轴承诊断研究[D].镇江:江苏大学,2010. Cui Yumin. Study on bearing fault diagnosis based on nonlinear method of vibration signals [D]. Zhenjiang: Jiangsu University, 2010. |

| [6] |

张涛.经验模态分解法和SVM在滚动轴承故障诊断中的应用[D].镇江:江苏大学,2011. Zhang Tao. Application of empirical mode decomposition and SVM for rolling bearing fault diagnosis [D]. Zhenjiang: Jiangsu University, 2011. |

| [7] |

马川.滚动轴承故障特征提取与应用研究[D].大连:大连理工大学,2009. Ma Chuan. Investigation on fault extraction for rolling bearing and application [D]. Dalian: Dalian University of Technology, 2009. |

| [8] |

查伟.基于HHT的滚动轴承故障诊断的理论与方法研究[D].长沙:国防科技大学,2009. Zha Wei. Study on rolling bearing fault diagnosis theory and method based on HHT [D]. Changsha: National University of Defense Technology, 2009. |

| [9] |

屈梁生, 何正嘉.

机械故障诊断学[M]. 上海: 上海科学技术出版社, 1986 .

Qu Liangsheng, He Zhengjia. Mechanical fault diagnosis[M]. Shanghai: Shanghai Science and Technology Press, 1986 . |

| [10] |

李洪, 曲中谦.

实用轴承手册[M]. 沈阳: 辽宁科学技术出版社, 2001 .

Li Hong, Qu Zhongqian. Bearing application manual[M]. Shenyang: Liaoning Science and Technology Press, 2001 . |

| [11] | Hagan M T, Demuth H B, Beale M H. 神经网络设计[M]. 北京: 机械工业出版社, 2002 . |

| [12] | Hagan M T, Demuth H B, Beale M H. Neural network design[M]. Beijing: China Machine Press, 2002 . |

| [13] |

王小川, 史峰, 郁磊, 等.

MATLAB神经网络43个案例分析[M]. 北京: 北京航空航天大学出版社, 2013 .

Wang Xiaochuan, Shi Feng, Yu Lei, et al. 43 examples analysis of MATLAB neural networks[M]. Beijing: Beihang University Press, 2013 . |

2016, Vol. 48

2016, Vol. 48