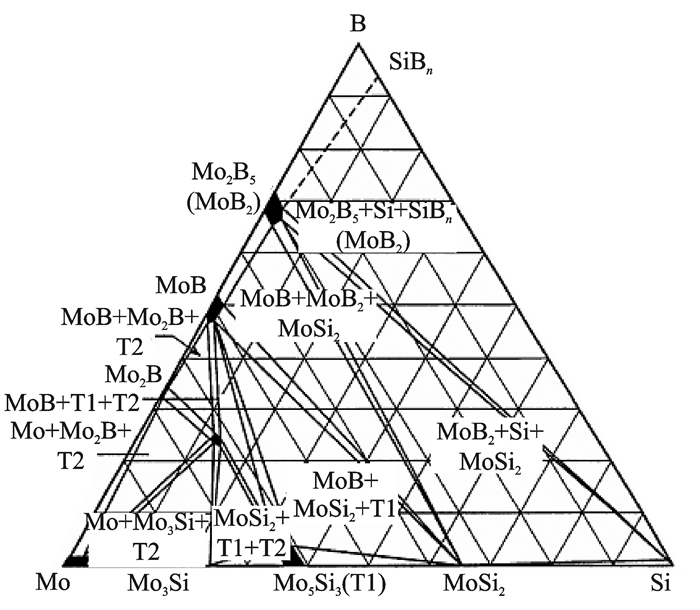

随着现代航空航天工业的不断发展,对材料的要求越来越高,材料的服役条件也变得更加恶劣。传统的镍基高温合金使用温度已经达到1150 ℃,接近其熔点的90%[1-2]。即使通过热障涂层及冷却装置进一步提高其使用温度,但由于其潜力有限,也远远不能达到未来的使用需求。为了提高飞机的推重比以及燃料的使用效率,发展新型超高温结构材料已迫在眉睫。自从20世纪60年代Nowotny[3]报道了Mo-Si-B系合金并绘制其第一张三元相图(图 1)以来,这一合金体系的高熔点和高温抗氧化特性引起了越来越多研究者的兴趣和青睐。但是在90年代之前,人们的研究内容主要集中在Mo-Si-B系中的各个单相化合物。Mo-Si-B体系中的单相主要有Mo的固溶体(Moss),Mo3Si,Mo5Si3,MoSi2和Mo5SiB2等,其熔点都在2 000 ℃以上,均是高温结构材料的热门选择。但是纯Mo在500 ℃就被快速氧化成挥发性的MoO3[4],而且钼的固溶体因为固溶原子的存在,很容易阻碍位错运动增大脆性[5]。在Mo3Si相内发现大量的位错为相对韧性相,它对合金的韧性有主要贡献[6],但是其本征脆性[7]和热膨胀各向异性[8]限制了它的发展。MoSi2以及Mo5Si3的熔点都高于2 000 ℃,高温强度及高温蠕变性能都非常优异,但是同样具有本征脆性[9]或热力学各向异性[10],且在400~900 ℃之间存在的pest氧化现象限制了其在超高温结构材料领域的发展。Akinc等[11]发现对Mo5Si3添加少量硼后,高温条件下可在基体上形成一层具有流动性的硼硅酸盐玻璃膜,从而阻止氧气的向内扩散,使其在800~1300 ℃时的抗氧化能力可以与MoSi2相媲美,并且中温无pest氧化效应,因而钼硼的硅化物成为研究的热点。

|

图 1 Mo-Si-B三元系1 600 ℃时等温截面相图[3] Figure 1 Isothermal cut of Mo-Si-B ternary phase diagram at 1600 ℃[3] |

Mo5SiB2具有高熔点、良好的抗高温氧化性能和蠕变抗力[12-13],非常有潜力成为下一代超高温结构材料。除了单相的Mo5SiB2,在Mo-Si-B三元相图中富钼的Moss+Mo3Si+T2和T1+T2+Mo3Si两个三相区(T2为Mo5SiB2,T1为Mo5Si3,Moss为Si,B在α-Mo中的固溶体,如图 1所示)也是十分热门的研究方向。前者由于含韧性良好的Moss比较多,因而具有相对较好的室温韧性、一定的高温强度和高温蠕变抗力[14-16];与此相比,后者全部由金属间化合物组成,具有优异的高温抗氧化性能和高温蠕变抗力,但是室温脆性较大[6, 17]。以上3个方面一直是国外Mo-Si-B金属间化合物超高温结构材料的研究热点;国内虽有报道但比较少,研究工作缺乏系统性。

本文结合前人的研究成果和本课题组的研究工作,对Mo-Si-B三元系金属间化合物超高温结构材料的研究进展进行了较为全面的总结,并指出了未来的发展方向。

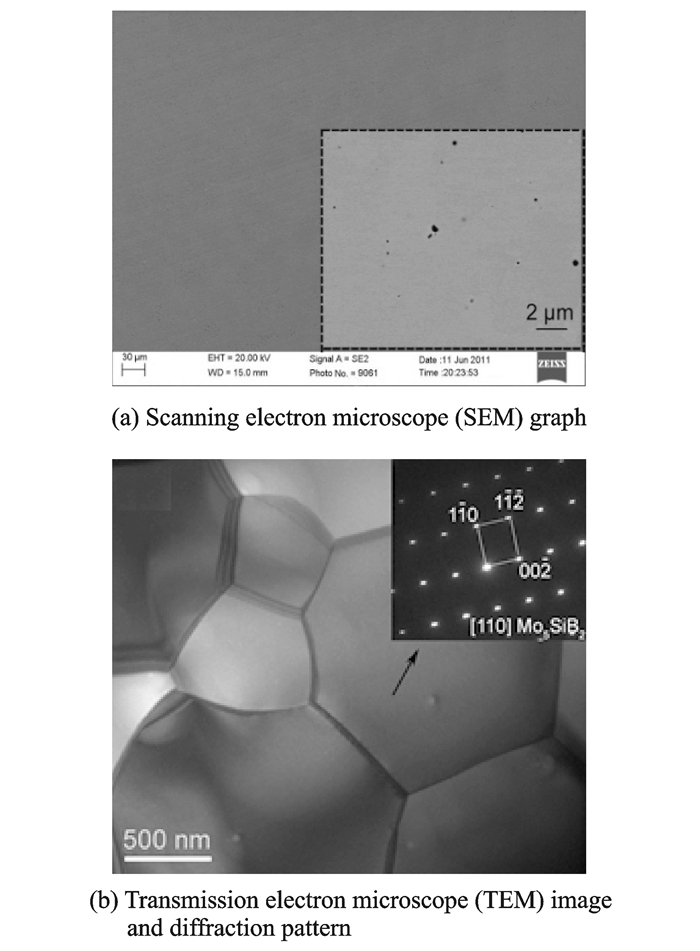

1 T2单相研究现状 1.1 T2相的制备T2相就是B原子通过代位机制替代Mo5Si3中2/3的Si原子而形成的化合物。其中,Mo Ⅰ占据4c位置,Mo Ⅱ占据16l位置,Si原子占4a位置,B原子占8h位置。目前,在研究T2相过程中一个很大的问题就是如何制备致密、高纯的单相,常见的制备技术,如电弧熔炼(I/M)和机械合金化(P/M)等效果均不理想。由于凝固路径复杂,总是涉及到MoB等相的领先析出,电弧熔炼法很难制备出纯度高的T2相合金。即使经过长时间高温退火也很难去除合金中的MoB,Mo2B,Mo3Si和Mo5Si3等第二相[18-19]。机械合金化得到的产物中往往含有大量未反应的Mo,后续的等温热处理使得残余Mo更容易转化为二元硅化物,而不是T2相[20-21]。另外,机械合金化缺少必要的致密化成型过程。光学悬浮炉法制取的单晶态T2合金基体上弥散分布大量的黑色颗粒,可能为SiO2[22]。作者课题组通过热力学计算证实了利用三元素粉末混合物原位合成T2相及Mo-Si-B三相合金的可行性[23-24],采用原位反应热压合成技术成功制备出致密度和纯度都高于99%、晶粒细小且晶面洁净的T2相合金(如图 2所示)[25-27],并已授权国家发明专利[28-29]。

|

图 2 原位反应热压合成技术制备T2相合金的扫描电镜、透射电镜形貌及电子衍射花样[26] Figure 2 SEM micrograph,TEM bright-field image and diffraction pattern of T2 alloy obtained by in-situ reactive hot-pressing[26] |

1.2 T2相的力学性能

T2相属于金属间化合物,具有高的强度、硬度和差的塑性变形能力,经压痕法测得T2相室温下的KIC值为3.23 MPa·m1/2,具有陶瓷般脆性[25]。这是因为T2相中双原子的直接作用不强,起主要作用的两类共价键交替排列,使得T2相中独立滑移系少,位错难以运动,使其具有高熔点、强度和硬度的同时不可避免地导致了明显的室温脆性[30]。T2相的韧脆转变温度很高(1 000~1 200℃),随着温度的升高,裂纹的扩展越来越困难,到1 200 ℃时大量的位错产生,可有效地阻碍裂纹扩展;但是当温度继续升高时,位错容易在晶界聚集形成小孔洞,诱发裂纹的萌生与扩展,导致韧性又随之下降[31]。

一直以来,蠕变疲劳问题是航空结构材料关注的主要问题之一[32]。Hayashi等[13]对单晶和多晶态T2相抗高温蠕变行为进行了研究,发现T2相单晶抗蠕变性能与晶体方向密切相关(图 3)。图 3中:[001]取向试样具有更高的抗蠕变性能,并且具有比[021]取向试样更高的屈服强度。而多晶态试样同样具有优异的抗高温蠕变能力,这可能与试样的粗大晶粒尺寸有关。

|

图 3 1 500℃时T2相单晶不同晶体取向的蠕变速率和应变[34] Figure 3 Strain rates and strains plotted as a function of time for [021] and [001] oriented and polycrystalline specimens crept at 1 500℃[34] |

潘昆明等[33]研究了T2相的高温变形行为,发现随着温度由1200℃向1600℃升高时,受外力作用下开动的滑移系越来越多,各滑移系之间的交互作用也越来越明显,逐渐发展成攀移和交滑移;随应变速率增加,位错之间的交互作用加强,试样中出现了大量的节点、偶极子或位错环等,位错密度急剧增加,位错运动的阻力增大,流变应力增强。

1.3 T2相的抗高温氧化性能T2相的抗高温氧化性能一直是学者们的研究热点。B替代Si原子在高温条件下形成的具有粘性的硼硅酸盐玻璃相层能很好地阻碍氧化过程。Wang 等[12]研究了T2基合金在1000~1300℃时的氧化行为。他们把T2基合金的氧化行为分为两个阶段。第一阶段是MoO3的形成和挥发,试样质量迅速增加而进入快速氧化阶段。随着时间的增加,在试样外层形成连续且致密的B-SiO2氧化膜,氧化反应随后进入稳态阶段,这与Yoshimi等[34]的研究结果相似。Meyer等[35]把这归因于B含量的增加降低了玻璃层的粘度,能够填充MoO3等挥发留下的孔洞,使得基体与空气隔绝。同时他们指出B/Si原子比值越大越有利于形成连续且致密的氧化膜。但是,Mo-14Si-28B(若无特殊说明,本文的成分都以原子比表示,at%)和Mo-12.5Si-25B合金具有相同的B/Si原子比值,而前者更容易形成致密的氧化膜,即抗氧化性能要优于后者。Wang等[12]把这归因于这两种合金的相组成不同,并指出T2基体上分布的Mo3Si和Mo是造成Mo-12.5Si-25B合金抗氧化性低于Mo-14Si-28B合金的原因。然而,Yoshimi等[34]对T2基合金(Mo-12.3Si-24.9B)在700~1 400 ℃的氧化行为进行了研究,发现其抗氧化性能不如加入少量硼的Mo5Si3合金的抗氧化性能。

2 Moss+Mo3Si+T2三相区的研究现状Moss+Mo3Si+T2三相区(也称左三相区)是目前研究最广泛的Mo-Si-B三元系金属间化合物,也是最有发展潜力的超高温结构材料。其制备方法多样,如:电弧熔炼法、粉末压制/烧结法、燃烧合成法(自蔓延高温合成)、反应热压、放电等离子烧结以及机械合金化等。目前,研究关注的问题主要有组织结构、抗氧化性能以及合金化的影响。

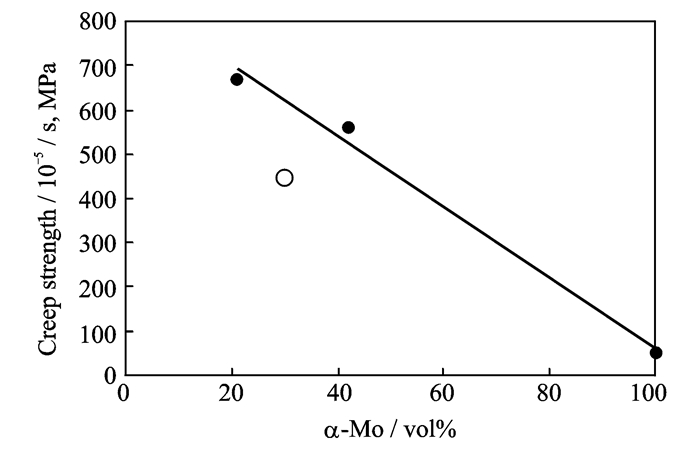

2.1 组织与性能在3个单相中,α-Mo的含量是影响组织结构和其他性能的关键因素。Schneibel等[36]在三相区内研究了α-Mo含量体积分数在20%~50%的一系列化合物。长而脆的针状T2相或者连续的Mo3Si基体的存在对材料的室温韧性是有害的,进行退火后可能α-Mo相在T2相上析出提高韧性,同时却又在T2相或Mo3Si里产生微裂纹。α-Mo含量对于Mo-Si-B合金的蠕变强度影响十分明显,随着α-Mo体积分数的增加,材料的蠕变强度将急剧降低,且在以α-Mo为基体的材料中尤为明显[37](如图 4所示)。

|

图 4 Mo-Si-B合金在1 200 ℃时α-Mo含量与蠕变强度的关系[37] Figure 4 Creep strength as a function of α-Mo volume fraction for Mo-Si-B alloys at 1 200 ℃[37] |

相同成分下,不同的组织也能够导致不同的性能。Schneibel[14]等分别用电弧熔炼浇注退火和粉末冶金制备了成分同为Mo-12Si-8.5B的合金。前者获得的组织为Mo3Si和T2的基体上分布着α-Mo,后者的组织为α-Mo基体上分布着Mo3Si和T2颗粒。由于粉末冶金方法所得到的组织具有高密度的裂纹,所以这种组织对应的材料强度比熔炼退火方法得到的低。而粉末冶金方法所得到的合金断裂韧性明显高于熔炼退火方法制备的合金。因此,采用粉末冶金方法制备的合金,在获得高断裂韧性和耐疲劳裂纹扩展阻力上比熔炼退火法具有更大的潜力[38]。

α-Mo含量高且连续性好的组织能有效地“捕获”裂纹,从而实现增韧的效果[39]。室温下Mo3Si,T2合金等都是本征脆性,主要以穿晶解理的方式发生断裂[7, 30, 39]。裂纹在包含α-Mo的金属间化合物基体上运动,碰见小的α-Mo直接切过或者绕过,使得裂纹能量减小,许多未被破坏的α-Mo颗粒在裂纹的尾部被发现,但是小颗粒的α-Mo抵抗变形能力有限,这可能是由于α-Mo周围的其他相对它的塑性起到了限制作用,这种裂纹捕获(Crack trapping)机制就是以金属间化合物作为基体的材料所特有的内部增韧机制。Chan等[40]对这一机制进行公式描述,表达式为

| $ {K_C} = K_C^{{\text{Brittle}}}\sqrt {\left( {1 + \sqrt {1 - f} \left[ {{{\left( {\frac{{K_C^{{\text{Ductile}}}}}{{K_C^{{\text{Brittle}}}}}} \right)}^2}\exp \left( { - \frac{{8q}}{3}\left( {\frac{f}{{1 - f}}} \right)} \right) - 1} \right]} \right)} $ | (1) |

式中:KCBrittle和KCDuctile分别表示脆性相和韧性相的韧性值;f为脆性相的体积分数;q为几何因子(表示连续性)。与此相对应,对于韧性相不受其他相约束限制的材料,韧性可以通过式(2)计算

| $ {K_C} = K_C^{{\text{Brittle}}}\sqrt {\left( {1 + \frac{2}{{\sqrt \pi }}\sqrt {1 - f} \left[ {{{\left( {\frac{{K_C^{{\text{Ductile}}}}}{{K_C^{{\text{Brittle}}}}}} \right)}^2} - 1} \right]} \right)} $ | (2) |

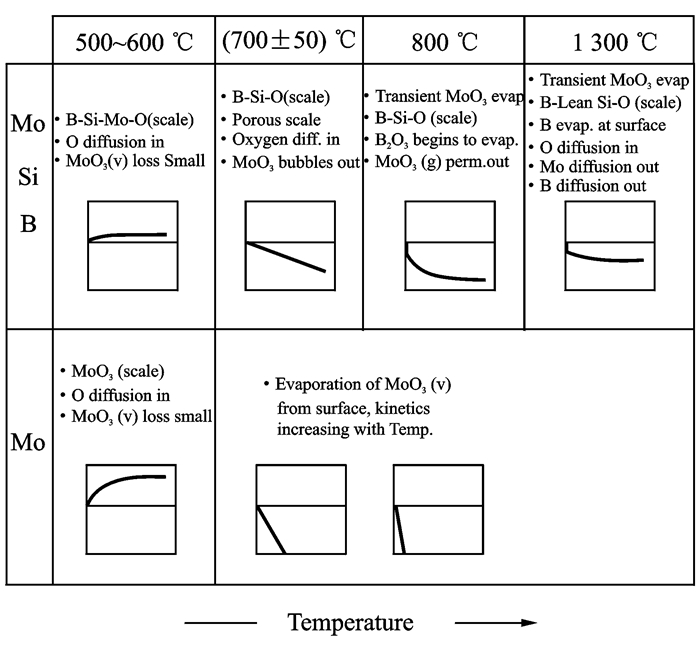

尽管与钼硅化合物的抗氧化能力相比,钼的硼硅化合物有了很大程度的提高,但Moss+Mo3Si+T2中的Mo依旧严重地影响着其抗高温氧化性能。Parthasarathy等[41]的循环氧化试验表明(如图 5所示):500~600℃表现为抛物线增重,主要是Mo与氧气反应生成MoO3;(700±50)℃氧化阶段出现线性减重,此时样品表面的硼硅酸盐玻璃层粘性较低,没有形成完整的保护层,MoO3可以通过表层的孔洞挥发掉,同时伴随少量B2O3的挥发。随着温度的不断升高,进入抛物线减重阶段时,B2O3挥发加快使得硼硅酸盐玻璃层的粘性得到提高,从而使得MoO3向外扩散变得越来越困难,氧化逐渐减慢。Mo-Si-B合金在600~950℃时抗氧化能力有限,而在1 000~1 150℃时表现出非常好的抗氧化能力,与Al-Cr抗高温氧化涂层相比,同样具有自修复能力,且使用温度更高[42]。Schneibel等[36]对Mo-Si-B合金抗氧化性的研究表明:随着B含量的增加,Mo-Si-B金属间化合物合金的抗氧化性能提高。但是这些含B化合物的抗高温氧化性都低于相同温度下的MoSi2[43],这可能是α-Mo的抗氧化性太差所致。为提高其抗氧化性,国内外做了大量的研究,目前采用的方法主要是合金化法,常见的添加元素有Al[44-46],Fe[47],Y[48],Zr[44-45],Ti[45-46]和La[46]等,其提高抗氧化性效果各不相同。

|

图 5 Mo-Si-B合金及Mo合金随温度升高的失重行为[41] Figure 5 Weight change kinetics of Mo-Si-B and Mo alloys at different temperature regimes[41] |

Paswan等[44-46]研究了合金元素Al对Mo-Si-B合金的抗氧化能力的影响。通过比较反应热压制备的Mo-5Si-1.4B,Mo-4.3Si-1.1B-1Al和Mo-4.1Si-1.2B-2.6Al 三个不同Al含量合金在400~800 ℃时的循环氧化结果,发现随着铝含量的增加,合金的抗氧化能力减弱。他们把抗氧化能力降低的原因归结为再循环氧化试验过程,不同组成相的热膨胀系数不同,从而产生内应力,高温下氧化层开始周期性剥落,从而使合金不断地被暴露在氧化环境下,加速了氧化进程。

Sossaman等[47]研究了Fe对Mo-Si-B合金的抗氧化能力的影响。通过比较铁含量分别为0.05wt%和1.35wt%的Mo-2Si-1B,Mo-3Si-1B两种合金的氧化实验,发现添加0.05wt%Fe与添加1.35wt%Fe两种合金的氧化速率分别降低了33%和75%,氧化速率明显降低。这主要是因为Fe的存在增加了起初氧化阶段硼硅酸盐的流动性,Fe占据硅酸盐玻璃的间隙位置,从而弱化硅酸盐玻璃网状结构,同时有助于NBOs(非氧桥)的产生。NBOs产生与内部网络结构键减少的双重作用降低了玻璃膜的粘性,从而促进玻璃膜能够流动且覆盖基体表面,阻止了内部的进一步氧化。

Gorr等[48]分别向Mo-9Si-8B添加1at%的Zr和0.2at%的Y,研究其对抗氧化能力的影响。添加Zr而产生的Zr2O3在1150 ℃以下时促使基体表面形成细微的硅氧保护层,起着钝化的作用,但是1150 ℃时Zr2O3会由单斜晶系向四方晶系转变,并伴随着体积的降低,导致合金表面的硅氧层产生孔洞,使Mo被氧化成MoO3并挥发,加快了氧化进程。添加元素Y的合金在1000~1 100 ℃的抗氧化能力有所提高,1 100 ℃时达到最佳。为探究其原因,Majumdar等[49]进行了系统的研究,发现与Mo-9Si-8B相比,Mo-9Si-8B-0.2Y合金出现1个比较低的连续减重,即抗氧化能力有所提高。对氧化层分析发现,最外层是包含Y2O3的硼硅酸盐膜,紧邻基体的是夹杂MoO3晶须的MoO2层。Y2O3的出现使得氧化层粘性降低,抑制了孔的产生从而使MoO3不易挥发,氧化减慢。另外,Y的存在使得硼硅酸盐膜产生了自愈合作用。

Majumdar等[50]对Mo-9Si-8B-1.8Ti合金抗高温氧化性的研究表明,Ti提高了合金在900 ℃的抗氧化能力,这是因为加入Ti后形成的氧化膜具有合适的粘度,从而能够覆盖整个基体表面,阻止MoO3的挥发。然而随着温度升高到1 000 ℃,更多的Ti从基体扩散到表面氧化层,离散的TiO2相形成,从而使得硼硅酸盐膜的内部结构发生改变。当温度超过1 000 ℃时,Ti以极快的速度从基体向外扩散,MoO3的挥发变得容易,导致合金抗氧化能力较差。Schliephake等[51]研究高含量Ti的Mo-Si-B合金抗氧化性时也有类似的发现。

Majumdar等[50]研究了元素La合金化对Mo-Si-B合金氧化行为的影响。采用机械合金化加热压烧结的方法制备了Mo-9Si-8B-0.4La2O3合金,在1 600 ℃用场辅助烧结的方法制备了Mo-9Si-8B-0.2La合金,随后对其分别进行了不同温度氧化试验。Mo-9Si-8B-0.4La2O3合金在1 100 ℃时表现出非常好的抗氧化性,然而在1 100~1 300 ℃氧化时却出现了非常明显的氧化减重,可能是由于热压烧结过程试样产生的孔洞所致。Mo-9Si-8B-0.2La合金在900 ℃以上表现出比Mo-9Si-8B更好的氧化抗力,这是因为La向外扩散至基体合金与氧化物的界面处,与由外向内扩散的氧反应形成氧化物,限制MoO3形成的同时还提高了保护层的粘度。

2.3 合金化对力学性能的影响添加少量其他元素来改善合金的性能是比较常见的技术手段,诸多学者采用合金化的方式来提高Moss+Mo3Si+T2三相区合金的性能,2.2节已介绍了合金化对抗高温氧化性能的影响,本节主要综述合金化对于力学性能的影响。

Krüger等[52-53]研究了元素Zr对Mo-9Si-8B三相合金韧脆转变温度的影响。研究发现Zr确实能够降低韧脆转变温度,原因主要有两方面:(1) Zr的存在降低了Si在晶界的浓度,使得晶界更加洁净,具有较好结合力;(2) Zr的氧化物颗粒大多分布在晶粒内部,既使得晶界界面较洁净,又能促进晶粒的长大。

Schneibel等[54]研究了合金元素Nb与W对Moss+Mo3Si+T2合金1200~1400 ℃抗蠕变性能的影响。研究表明,元素W对合金的蠕变影响较小,而Nb影响明显,这可能是Nb的原子半径比Mo与W都大的缘故,由于原子半径大,Nb能够阻止位错的迁移与运动。此外,Ti[51],Zr[53]等元素也能够在一定程度上改善合金的抗蠕变性能。

Schneibel等[55]比较了成分为Mo-12Si-8.5B,Mo-12Si-8.5B-1.5Ti和Mo-12Si-8.5B-1.5Zr等几种合金的断裂韧性。结果表明添加Ti后断裂韧性提高不明显,其值为10.6 MPa·m1/2(未添加时断裂韧性为9.1 MPa·m1/2),添加Zr后断裂韧性却有了明显提高,达到了13.6 MPa·m1/2。此外,在Mo中添加MgAl2O4能够显著提高室温断裂韧性,但是MgAl2O4颗粒的最佳尺寸、含量、添加方式以及作用机理还尚待研究。

3 T1+T2+Mo3Si三相区的研究现状T1+T2+Mo3Si三相区(也称右三相区)中的3个相都是金属间化合物,因而抗高温蠕变能力与抗高温氧化性能优异,但是低温韧性很差[56]。相对于左三相区研究报道较少。

3.1 组织结构与制备方法目前,T1+T2+Mo3Si三相区合金的制备主要有粉末冶金和熔炼两种方法,与Moss+Mo3Si+T2三相合金类似,制备方法的不同对相同成分的合金会有不同的影响。Schneibel等[57]分别通过电弧熔炼、等温锻造、粉末冶金和挤压成型4种方法制备了成分为Mo-26.6Si-7.4B的合金。通过对其组织结构的比较得到了以下的结论:粉末冶金方法制备的材料有很多的宏观裂纹而微观裂纹较少,因此具有较高的室温强度,并且在1 473 K时强度也高达600 MPa以上。但是这种方法的缺点是组织中氧和孔洞含量比较高;与粉末冶金方法相比,熔炼方法制备的合金氧含量较低,但是组织中既有宏观裂纹也有微裂纹,而且这些裂纹的产生与铸模的冷却速度有关,低的冷却速度有助于减少宏观裂纹,但增加微观裂纹的数量,并且低的冷却速度也使晶粒变得粗大;等温锻造需要在共晶温度下进行,以免产生液相,但是在低温下形变需要更大的应力才能进行,这使得等温锻造方法的可行性大大降低;挤压成型在Mo的模具中进行,需要的温度也必须是在2 073 K以下,因为高于此温度时就有液相生成,挤压合金也发现很细的微裂纹。通过以上4种制备方法的比较可以发现,只要不断优化工艺以减少合金中孔洞和氧的含量,利用粉末冶金的方法获得理想的T1+T2+Mo3Si三相区合金很有发展前景。

3.2 抗高温蠕变行为Meyer等[6]采用电弧熔炼的方法制备了T1+T2+Mo3Si合金,其中T1相为基体、T2相和Mo3Si为第二相。通过高温蠕变试验的研究发现:T1+T2+Mo3Si合金并没有降低Mo5Si3的蠕变强度(这与Akinc等[11]研究结果相同)。在一系列的温度和应力水平下,蠕变应力指数n在3.8~5.0范围内变化,计算出平均激活能为Q=400 kJ/mol;并且在Mo5Si3中没有观察到位错的运动,而在Mo5SiB2中可以观察到一些位错运动,在Mo3Si中则观察到高密度位错。通过对微观组织的观察可以看到,T1+T2+Mo3Si合金的蠕变变形过程就是Mo3Si和Mo5SiB2由于位错运动而产生的塑性行为与没有位错运动的Mo5Si3基体相的应变协调过程的结合。

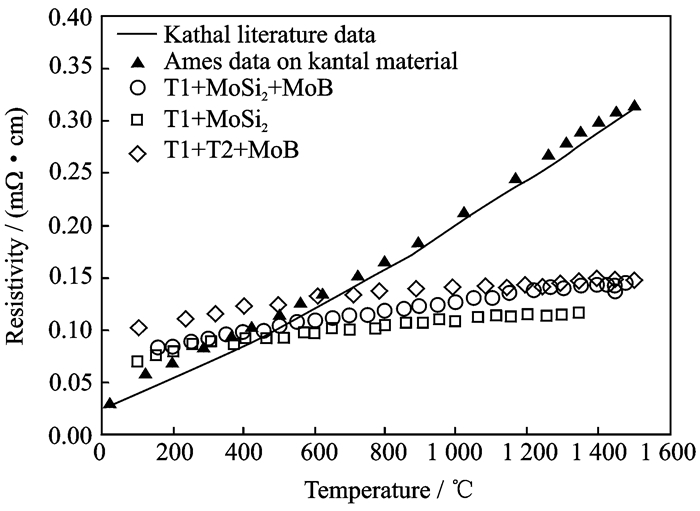

3.3 电阻特性对于T1+T2+Mo3Si三相合金来说,它的一个可能用途是作为炉内加热材料,用以改善现有的MoSi2加热元件。为此,研究该材料的电阻特性也十分必要。Akinc等[11]测量了该合金的电阻系数(图 6),结果表明: 该合金在室温下的电阻系数为0.06~0.08 mΩ·mm,即使在1500 ℃时也只略有升高,其电导率与金属的比较相似;而且它还有相对低的电阻温度系数(Temperature coefficient of resistance,TCR),说明这种合金是良好的电炉加热材料。

|

图 6 温度对商业MoSi2电热元件和Mo-Si-B合金的电阻系数的影响[11] Figure 6 Temperature dependence of electrical resistivity for commercial MoSi2 heating elements and Mo-Si-B alloys[11] |

4 Mo-Si-B三元系合金的发展期望

尽管目前国内外学者对Mo-Si-B三元系金属间化合物超高温结构材料进行了大量研究,抗氧化性能、抗蠕变性能和低温韧性等方面有所改善,但是与实际应用还有很大差距。结合目前研究现状,以下两方面可能是今后的发展方向。

(1) 原位合成技术制备Mo-Si-B三元系金属间化合物合金。传统的电弧熔炼和粉末冶金是目前大多数研究者制备Mo-Si-B三元系金属间化合物合金经常采用的方法,但是制备的样品普遍存在宏观/微观裂纹,致密度较低且含有杂质相。而原位合成技术具有增强相与基体相容性好、界面洁净且结合强度高、增强相体积分数易于调控、弥散强化效果显著以及工艺简单容易控制的优点。因此,原位合成制备技术是将来的发展趋势。

(2) “少量多元”合金化。大量研究表明,合金化能够改善Mo-Si-B三元系合金组织结构,提高抗高温氧化性、蠕变抗力和断裂韧性等。目前的研究主要是添加单一的合金元素,改善某一性能的同时往往牺牲了其他方面。采用“少量多元”的合金化原则能够使合金的致密度、组织结构、低温韧性、高温抗氧化性和力学性能等各方面得到兼顾,有望进一步提升综合性能。

| [1] | Dimiduk D M, Perepezko J H. Mo-Si-B alloys: Developing a revolutionary turbine-engine material. Materials Research Society Bulletin[J], 2003, 28 (9) :639–645 . |

| [2] |

傅玉灿, 张志伟, 徐九华, 等. 定向凝固镍基高温合金叶片榫齿高效深切成型磨削. 南京航空航天大学学报[J], 2014,46 (2)

:190–196.

Fun Yuncan, Zhang Zhiwei, Xu Jiuhua, et al. High efficiency deep grinding of directional solidified nickel-based superalloy turbine blade root. Journal of Nanjing University of Aeronautics & Astronautics[J], 2014, 46 (2) :190–196 . |

| [3] | Nowotny H, Dimakopoulou E, Kudielka H. Untersuchungen in den dreistoffsystemen: Molybdn-silizium-bor, wolfram-silizium-bor und in dem system: VSi2-TaSi2. Monatshefte Für Chemie Und Verwandte Teile Anderer Wissenschaften[J], 1957, 88 (2) :180–192 . |

| [4] | Floquet N, Bertrand O, Heizmann J J. Structural and morphological studies of the growth of MoO3 scales during high-temperature oxidation of molybdenum. Oxidation of Metals[J], 1992, 37 (3/4) :253–280 . |

| [5] | Jain A, Basu B, Kumar B V M, et al. Grain Size-wear rate relationship for titanium in liquid nitrogen environment. Acta Materialia[J], 2010, 58 (7) :2313–2323 . |

| [6] | Meyer M K, Kramer M J, Akinca M. Compressive creep behavior of Mo5Si3 with the addition of boron. Intermetallics[J], 1996, 4 (4) :273–281 . |

| [7] | Zhang L, Du W, Wang M, et al. Intrinsic brittlement of Mo3Si by first-principle calculations. Materials Science Forum[J], 2013, 747/748 :63–68 . |

| [8] | Rosales I, Schneibel J H. Stoichiometry and mechanical properties of Mo3Si. Intermetallics[J], 2000, 8 (8) :885–889 . |

| [9] | Du W, Zhang L, Ye F, et al. Intrinsic embrittlement of MoSi2 and alloying effect on ductility: Studied by first-principles. Physica B Condensed Matter[J], 2010, 405 (7) :1695–1700 . |

| [10] | Chu F, Thoma D J, Mcclellan K J, et al. Mo5Si3 single crystals: Physical properties and mechanical behavior. Materials Science and Engineering A[J], 1999, 261 (1) :44–52 . |

| [11] | Akinc M, Meyer M K, Kramer M J, et al. Boron-doped molybdenum silicides for structural applications. Materials Science and Engineering A[J], 1999, 261 (1) :16–23 . |

| [12] | Wang F, Shan A, Dong X, et al. Oxidation behavior of multiphase Mo5SiB2 (T2)-based alloys at high temperatures. Transactions of Nonferrous Metals Society of China[J], 2007, 17 (6) :1242–1247 . |

| [13] | Hayashi T, Ito K, Ihara K, et al. Creep of single crystalline and polycrystalline T2 phase in the Mo-Si-B system. Intermetallics[J], 2004, 12 (7/8/9) :699–704 . |

| [14] | Schneibel J H, Kramer M J, Ünalö, et al. Processing and mechanical properties of a molybdenum silicide with the composition Mo-12Si-8.5B (at%). Intermetallics[J], 2001, 9 (1) :25–31 . |

| [15] | Nieh T G, Wang J G, Liu C T. Deformation of a multiphase Mo-9.4Si-13.8B alloy at elevated temperatures. Intermetallics[J], 2001, 9 (1) :73–79 . |

| [16] | Kruzic J J, Schneibel J H, Ritchie R O. Ambient-to-elevated temperature fracture and fatigue properties of Mo-Si-B alloys: Role of microstructure. Metallurgical and Materials Transactions A[J], 2005, 36 (9) :2393–2402 . |

| [17] | Meyer M K, Akinc M. Isothermal oxidation behavior of Mo-Si-B Intermetallics at 1450 ℃. Journal of the American Ceramic Society[J], 1996, 79 (10) :2763–2766 . |

| [18] | Nunes C A, Sakidja R, Dong Z, et al. Liquidus projection for the Mo-rich portion of the Mo-Si-B ternary system. Intermetallics[J], 2000, 8 (4) :327–337 . |

| [19] | Rawn C J, Schneibel J H, Hoffmann C M, et al. The crystal structure and thermal expansion of Mo5SiB2. Intermetallics[J], 2001, 9 (3) :209–216 . |

| [20] | Yamauchi A, Yoshimi K, Kurokawa K, et al. Synthesis of Mo-Si-B in situ composites by mechanical alloying. Journal of Alloys and Compounds[J], 2007, 434 (27) :420–423 . |

| [21] | Abbasi A R, Shamanian M. Synthesis of Mo5SiB2 based nanocomposites by mechanical alloying and subsequent heat treatment. Materials Science and Engineering A[J], 2011, 528 (9) :3295–3301 . |

| [22] | Ito K, Ihara K, Tanaka K, et al. Physical and mechanical properties of single crystals of the T2 phase in the Mo-Si-B system. Intermetallics[J], 2001, 9 (7) :591–602 . |

| [23] | Zhang L, Huang L, Hou Y, et al. Thermodynamic evaluation for the synthesis of T2 phase from elemental powders via in situ reactively hot-pressing. Advanced Materials Research[J], 2012, 538/539/540/541 :2082–2085 . |

| [24] |

高升, 张来启, 林均品, 等. 原位合成Mo-Si-B三元系多相合金的热力学评估. 材料热处理学报[J], 2010,31 (4)

:147–152.

Gao Sheng, Zhang Laiqi, Lin Junpin, et al. Thermodynamics evaluation for the in-situ synthesis of multiphase alloys in Mo-Si-B ternary system. Transactions of Materials and Heat Treament[J], 2010, 31 (4) :147–152 . |

| [25] |

潘昆明, 张来启, 王珏, 等. Mo-Si-B三元系中T2相合金制备及其室温力学性能. 稀有金属材料与工程[J], 2013,42 (5)

:1080–1084.

Pan Kunming, Zhang Laiqi, Wang Jue, et al. Preparation and room temperature mechanical properties of T2 alloy in the Mo-Si-B System. Rare Metal Materials and Engineering[J], 2013, 42 (5) :1080–1084 . |

| [26] | Pan K, Zhang L, Wang J, et al. Oxygen removal from raw silicon powder by the HF-ethanol solution etching. Surface and Interface Analysis[J], 2013, 45 :955–961 . |

| [27] | Zhang L, Pan K, Wang J, et al. Spark plasma sintering synthesis of intermetallic T2 in the Mo-Si-B system. Advanced Powder Technology[J], 2013, 24 (6) :913–920 . |

| [28] |

张来启,潘昆明,王珏, 等.一种硅粉表面除氧的方法[P].中国,201210551533.X,2014-11-19. Zhang Laiqi, Pan Kunming, Wang Jue, et al. A method of oxygen removal from silicon powder surface[P].China, 201210551533.X, 2014-11-19. |

| [29] |

张来启,潘昆明,王珏, 等.一种制备金属间化合物T2相合金的原位反应热压方法[P]. 中国,201210019532.0, 2014-04-16. Zhang Laiqi, Pan Kunming, Wang Jue, et al. A synthesis method of intermetallic T2 by spark plasma sintering[P]. China, 201210019532.0, 2014-04-16. |

| [30] | Zhang L, Pan K, Du W, et al. Intrinsic brittleness of Mo5SiB2 and alloying effect on ductility studied by first-principles calculations. Intermetallics[J], 2014, 50 (7) :79–85 . |

| [31] | Zhang L, Pan K, Lin J. Fracture toughness and fracture mechanisms in Mo5SiB2 at ambient to elevated temperatures. Intermetallics[J], 2013, 38 (14) :49–54 . |

| [32] |

姚卫星. 飞机结构疲劳寿命分析的一些特殊问题. 南京航空航天大学学报[J], 2008,40 (4)

:433–441.

Yao Weixing. Some special subjects of fatigue life prediction on aircraft structures. Journal of Nanjing University of Aeronautics & Astronautics[J], 2008, 40 (4) :433–441 . |

| [33] | Pan K, Liu W, Zhang L, et al. Deformation behavior of Mo5SiB2 at elevated temperatures. Materials Science and Engineering A[J], 2015, 623 :124–132 . |

| [34] | Yoshimi K, Nakatani S, Suda T. Oxidation behavior of Mo5SiB2-based alloy at elevated temperatures. Intermetallics[J], 2002, 10 (5) :407–414 . |

| [35] | Meyer M K, Akinc M. Oxidation behavior of boron-modified Mo5Si3 at 800—1 300℃. Journal of the American Ceramic Society[J], 1996, 79 (4) :938–944 . |

| [36] | Schneibel J H, Liu C T, Easton D S, et al. Microstructure and mechanical properties of Mo-Mo3Si-Mo5SiB2 silicides. Materials Science and Engineering A[J], 1999, 261 (1) :78–83 . |

| [37] | Schneibel J H, Tortorelli P F, Ritchie R O, et al. Optimization of Mo-Si-B intermetallic alloys. Metallurgical and Materials Transactions A[J], 2005, 36 (3) :525–531 . |

| [38] | Choe H, Schneibel J H, Ritchie R O. On the fracture and fatigue properties of Mo-Mo3Si-Mo5SiB2 refractory intermetallic alloys at ambient to elevated temperatures (25℃ to 1300℃). Metallurgical and Materials Transactions A[J], 2003, 34 (2) :225–239 . |

| [39] | Lemberg J A, Ritchie R O. Mo-Si-B alloys for ultrahigh-temperature structural applications. Advanced materials[J], 2012, 24 (26) :3445–3480 . |

| [40] | Chan K S, Davidson D L. Improving the fracture toughness of constituent phases and Nb-based in-situ composites by a computational alloy design approach. Metallurgical and Materials Transactions A[J], 2003, 34 (9) :1833–1849 . |

| [41] | Parthasarathy T A, Mendiratta M G, Dimiduk D M. Oxidation mechanisms in Mo-reinforced Mo5SiB2 (T2)-Mo3Si alloys. Acta Materialia[J], 2002, 50 (7) :1857–1868 . |

| [42] |

刘文, 梁文萍, 缪强, 等. TC21合金表面Al-Cr涂层的制备及其高温抗氧化性. 南京航空航天大学学报[J], 2015,47 (5)

:702–708.

Liu Wen, Liang Wenping, Liao Qiang, et al. Preparation and oxidation resistance of Al-Cr composite coating on TC21 alloy surface. Journal of Nanjing University of Aeronautics & Astronautics[J], 2015, 47 (5) :702–708 . |

| [43] | Cook J, Khan A, Lee E, et al. Oxidation of MoSi2-based composites. Materials Science and Engineering A[J], 1992, 155 (92) :183–198 . |

| [44] | Paswan S, Mitra R, Roy S K. Isothermal oxidation behaviour of Mo-Si-B and Mo-Si-B-Al alloys in the temperature range of 400—800℃. Materials Science and Engineering A[J], 2006, 424 (1/2) :251–265 . |

| [45] | Paswan S, Mitra R, Roy S K. Oxidation behaviour of the Mo-Si-B and Mo-Si-B-Al alloys in the temperature range of 700—1 300℃. Intermetallics[J], 2007, 15 (9) :1217–1227 . |

| [46] | Paswan S, Mitra R, Roy S K. Nonisothermal and cyclic oxidation behavior of Mo-Si-B and Mo-Si-B-Al Alloys. Metallurgical and Materials Transactions A[J], 2009, 40 (11) :2644–2658 . |

| [47] | Sossaman T, Sakidja R, Perepezko J H. Influence of minor Fe addition on the oxidation performance of Mo-Si-B alloys. Scripta Materialia[J], 2012, 67 (11) :891–894 . |

| [48] | Gorr B, Wang L, Burk S, et al. High-temperature oxidation behavior of Mo-Si-B-based and Co-Re-Cr-based alloys. Intermetallics[J], 2014, 48 (7) :34–43 . |

| [49] | Majumdar S, Schliephake D, Gorr B, et al. Effect of yttrium alloying on intermediate to high-temperature oxidation behavior of Mo-Si-B alloys. Metallurgical and Materials Transactions Part A[J], 2013, 44 (5) :2243–2257 . |

| [50] | Majumdar S, Burk S, Schliephake D, et al. A study on effect of reactive and rare earth element additions on the oxidation behavior of Mo-Si-B System. Oxidation of Metals[J], 2013, 80 (3/4) :219–230 . |

| [51] | Schliephake D, Azim M, Klinski-Wetzel K V, et al. High-temperature creep and oxidation behavior of Mo-Si-B alloys with high Ti contents. Metallurgical and Materials Transactions Part A[J], 2014, 45 (3) :1102–1111 . |

| [52] | Krüger M, Saage H, Heilmaier M, et al. Influence of processing on the microstructure and mechanical behaviour of Mo-Si-B alloys. Journal of Physics: Conference Series[J], 2010, 240 (1) :1047–1064 . |

| [53] | Krüger M, Schliephake D, Jain P, et al. Effects of Zr additions on the microstructure and the mechanical behavior of PM Mo-Si-B alloys. Journal of the Minerals, Metals and Materials Society[J], 2013, 65 (2) :301–306 . |

| [54] | Schneibel J H. High temperature strength of Mo-Mo3Si-Mo5SiB2 molybdenum silicides. Intermetallics[J], 2003, 11 (7) :625–632 . |

| [55] | Schneibel J H, Kruzic J J, Ritchie R O. Mo-Si-B alloy development[C]//Comparison of Ion Transport Membranes. 2003. |

| [56] | Li Z, Peng L M. Ultra-high temperature Mo-Si-B alloys-synthesis, microstructureal and mechanical characterization. Materials Letters[J], 2008, 62 (15) :2229–2232 . |

| [57] | Schneibel J H, Liu C T, Heatherly L, et al. Assessment of processing routes and strength of a 3-Phase molybdenum boron silicide (Mo5Si3-Mo5SiB2-Mo3Si). Scripta Materialia[J], 1998, 38 (7) :1169–1176 . |

2016, Vol. 48

2016, Vol. 48